Волокноотделитель

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК i)4 D 0l В 1/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21 ) 3818069/28-12 (22) 03.10.84 (46) 23.03.86. Бюл. 9 11 (71 ) Центральный научно-исследовательский институт хлопкоочистительной промышленности и Ташкентское государственное специализированное конструкторское бюро по хлопкоочистке (72) А.Н. Кралин, Г.П. Нестеров, В.М. Покрас, И.К. Хафизов и К.Т. Разыков (53) 677.051.2 (088.8) (56) Патент США У 2718669, кл. 19-59, опублик. 1955. (54)(57)1. ВОЛОКНООТДЕЛИТЕЛЬ, содержащий пильный цилиндр с колосниковой решеткой и средство съема волокна с зубьев цилиндра, включающее кожух с цилиндрической стенкой, охватывающей пильный цилиндр с зазором для образования аспирационного канала и имеющей щелевое отвер„„SU„„1219682 А стие, и всасывающее сопло, примыкающее снаружи к цилиндрической стенке кожуха, отличающийся тем, что, с целью повышения надежности в работе путем более полного съема волокна и снижения энергоемкости, зазор выполнен сужающимся в направлении вращения пильного цилиндра от щелевого отверстия до всасывающего сопла.

2. Волокноотделитель по п. I, отличающийся тем, что имеет колковую гребенку, смонтированную на стенке кожуха за соплом по направлению вращения цилиндра с возможностью прохода колков в межпильное пространство.

3. Волокноотделитель .по п. 1, отличающийся тем, что расстояние между осями щелевого отверстия и всасывающего сопла составляет 8-12 высоты входного отверстия сопла.

219682

ВНИИПИ Заказ 1238/38 Тираж 432 Подписное

Фипиап ППП "Патент", r. Ужгород, ул. Проектная, 4!

Изобретение относится к текстиль- ной промьшшенности и может быть использовано в машинах по отделению волокнистого покрова от семян хлопчатника.

Целью изобретения является повышение надежности в работе путем более полного съема волокна и снижение энергоемкости.

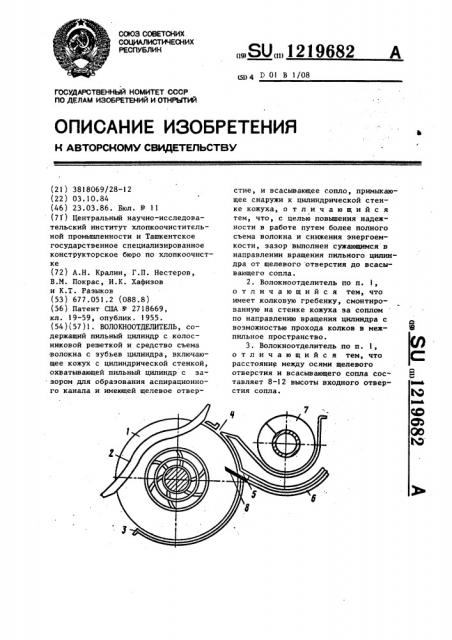

На чертеже схематично изображен предложенный волокноотделитель.

Волокноотделитель содержит пильный цилиндр 1 с колосниковой решеткой 2 и средство съема волокна зубьев цилиндра, включающее кожух с

I цилиндрической стенкой 3 и щелевым в ней отверстием 4 и всасывающее сопло 5 с отводным патрубкои 6. Для вывода сора служит улючный шнек 7, а на стенке кожуха за соплом смонтирована колковая гребенка 8, колки которой расположены.в межпильнои пространстве.

Стенка 3 кожуха расположена с зазором по образующей пильного цилиндра 1 и один конец ее примыкает к верхней части колосников 2. Радиус кривизны цилиндрической стенки кожуха обеспечивает сужение .зазора между ией и пильным цилиндром по ходу движения снимаемогд волокна.

Высота входного отверстия сопла 5 обеспечивает проход волокновоздушной смеси без забоев при минимальнои расходе воздуха. Расстояние между осями щепевого отверстия 4 и сопла

5 соответствует времени контакта зубьев цилиндра с потоком воздуха, необходимую для полного съема волокна. Колки гребенки 8 входят с зазором в промежутки. между пилами и закрывают кольцевой канал, не допуская подсоса воздуха в сопло S, Пильный волокноотделитель работает следующим образом.

Захваченное пильным цилиндром 1 волокно протаскивается в зазор между колосниками 2, при этом за счет отсоса воздуха через сопло 5 в канале„ образованном поверхностью пильного цилиндра и охватывающей его с зазором цилиндрической стенкой 3 кожуха создается разрежение. Наружный атмосферный воздух через щелевое отвер5 10

50 стие 4 устремляется к пипьному цилиндру I и в канале между щелью 4 и соплом 5 создается направленный поток воздуха, скорость которого в направлении вращения пильного цилиндра постепенно, по мере приближения к соплу, увеличивается эа счет сужения зазора между стенкой 3 и поверхностью цилиндра. В данной зоне образуется как бы разгонный участок, на котором по мере увеличения скорости воздушного потока происходит сначала ослабление связи волокна с зубьями цилиндра, а затем, когда скорость воздушного потока начинает превышать линейную скорость зубьев, происходит съем волокна с минимальными затратами энергии воздушной струи. Отвод снятого волокна осуществляется воздушным потоком через сопло 5 и патрубок 6 в батарейный линтоотвод (не показан).

При работе волокноотделителя улюк и сорные примеси выделяются за счет центробежных сил через щель

4 и улючным шнеком 7 выводятся из машины.

Для обеспечения полного съема волокна необходимо соответствующее время контакта зубьев цилиндра с потоком воздуха, которое зависит от скорости воздушного потока в сопле 5 и аспирационном канале. При работе волокноотделителя в экономичном режиме съема волокна с постоянныи расходом воздуха 0,6—

0,7 м /с скорость воздушного потоЭ ка в канале, в свою очередь, зависит от высоты сопла 5. Теоретическими и экспериментальными исследованиями установлено, что время контакта .воздушного потока с зубьями цилиндра, гарантирующее полный съем волокна, обеспечивается при расстоянии между осями щелевого отверстия 4 и сопла 5, соответствующем 8-12 высоты входного отверстия сопла., Установленная в нижней части сопла колковая гребенка 8 перекрывает канал и препятствует подсосу воздуха в сопло, в результате чего общий расход подсасываемого воздуха, не участвующего в съеме волокна, снижается.