Электрод-инструмент для электроэрозионного профилирования алмазных кругов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3699322/25-08 (22) 09.02.84 (46) 30.03.86. Бюл. У 12 (71) Пензенский завод-ВТУЗ и Институт сверхтвердых материалов АН УССР (72) Э.В. Рыжов, Ю.А. Пахалин и A.Н. Григорьев (53) 621.9.048(088.8) (56) Авторское свидетельство СССР

Ф 1020197, кл. В 23 Н 7/12, 1981. (19) (11) (51) 4 B 23 Н 1/04// В 23 Н 7/12 (54) (57) ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ

ЭЛЕКТРОЭРОЗИОННОГО ПРОФИЛИРОВАНИЯ

АЕ1АЗНЫХ КРУГОВ, на поверхность которого нанесено токонепроводящее покрытие, отличающийся тем, что, с целью повышения точности профилирования многониточных резьбовых кругов трапецеидального профиля sa счет создания дополнительного локального искрообразования, токонепроводящее покрытие нанесено на поверхность впадин профиля электрода-инструмента на полную их высоту.

220902 1

1 1

Изобретение относится к электроэрозионной обработке материалов, а именно к конструкциям электродов для профилирования резьбовых многониточных алмазных кругов.

Целью изобретения является повышение точности профилирования многониточного резьбового круга трапецеидального профиля за счет увеличения глубины получаемого резьбового профиля путем создания локального дополнительного искрообразования между электродами-.

Поставленная цель достигается тем, что профилирование ведут электродом, у которого с вершин профиля удалено токонепроводящее покрытие, что приводит к локальному дополнительному искрообразованию между алмазным кругом и обнаженными вершинами резьбового профиля электрода в процессе удаления продуктов резания.

Чтобы реализовать указанное локальное дополнительное искрообразование, рабочее напряжение на электродах должно быть достаточным для пробоя зазора в данном месте. Однако требуемое рабочее напряжение, достаточное для локального дополнительного искрообразования, зависит от многих технологических условий профилирования. Поэтому рабочее напряжение подбирают экспериментально в процессе профилирования при постепенном его увеличении по наличию искро- образования между обнаженными вершинами электрода и алмазным кругом.

Контроль наличия искрообразования в цанном месте осуществляют визуально, h тTаaкKж е e к оoсoвsеeнHнHоo, по наличию эрозионных следов на участках вершин резьбового профиля, прилегающих к зоне контакта электрода с кругом. По мере уменьшения интенсивности локального дополнительного искрообразования рабочее напряжение на электродах пропорционально увеличивают. Локальное дополнительное искрообразование вызывает повышенный износ алмазного круга во впадинах резьбового профиля и способствует увеличению его глубины, что повышает точность профилирования.

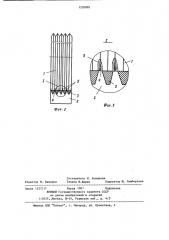

На фиг. 1 изображена схема обработ ки; на фиг. 2 — электрод во взаимодействии с кругом; на фиг. 3 — узел

I на фиг. 1.

Обрабатываемый алмазный круг 1 и электрод 2 подключены к источнику то5

1О

45 ка. На профиль резьбового многониточного электрода 2 нанесено токонепроводящее покрытие 3. Вершины 4 резьбового профиля обнажены от покрытия.

Профилирование ведут по схеме глубинного шлифования. При обработке продукты резания и эрозии выносятся из зоны контактирования. В промежутках между обнаженными вершинами многониточного резьбового профиля электрода и впадинами на алмазном круге возникает искрообразование 5, тем самым интенсифицирует износ алмазного круга во впадинах и происходит большее углубление его профиля.

Профилирование алмазного круга

АСВ80/63 М1 1007 проводили на плоскошлифовальном станке ЗЕ711B с применением регулируемого источника постоянного тока мощностью 1 кВт. На стержневой медный электрод длиной 600 мм был нанесен многониточный резьбовой профиль с шагом 0,7 мм и глубиной

1 мм. Профиль покрыли диэлектрической эпоксидной смолой в смеси с асбестовой крошкой. Когда эпоксидная смола на поверхности электрода была еще жидкой, излишки ее удалили на уровне вершин профиля, в результате чего последние оказались обнаженными от покрытия. Электрод установили на столе станка в соответствии с изображенной схемой профилирования. Профилирование осуществляли при рабочем напряжении 20В, скорости круга 10 м/с.

Электрод подавали вручную. Между алмазным кругом и обнаженными вершинами электрода наблюдалось искрообразование, когда электроды находились в контакте, и происходило удаление продуктов резания и эрозии. При отсутствии подачи электрода искрообразование прекращалось хотя промежуток между алмазным кругом и вершинами профиля электрода сохранялся практически неизменным. Это свидетельствует том, что искрообразование возника по только за счет пробоя промежутка через продукты резания и эрозии. Указанное локальное искрообразование возникало при напряжении 16-18 В и вышее, хотя при меньшем напряжении имеется искрообразование в зоне контакта. В результате профилирования на алмазном круге был получен профиль глубиной впадин 0,47 мм, что соответствовало требованиям. При использовании электрода со сплошным покрытием глубина профиля не превышала 0,33 мм.

1220902 фиг. Я

Составитель И. Комарова

Редактор М. Бандура Техред И.Верес Корректор М. Самборская

Заказ 1527/17 Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035,,Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4