Способ подготовки соевого шрота к переработке в муку

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1222237 (51) 4 А 23 1 1/20

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Е 6g

ОПИСАНИЕ ИЗОБРЕТЕНИЯ t, М

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ (54) (57) СПОСОБ ПОДГОТОВКИ СОЕВОГО

ШРОТА К ПЕРЕРАБОТКЕ В МУКУ, предус.матривающий увлажнение шрота и посф

Ф РИ ф

4 ь g

<4 ?? (21) 3636475>

Авторское свидетельство СССР

11 280733, кл. А 23 L 1/20, 1968, Патент США У 3966702, кл. 260-123.5, 1976. ледующее удаление смеси паров остаточного растворителя с водой, о тл и ч а ю шийся тем, что, с целью повышения качества конечного продукта путем снижения содержания остаточного растворителя в шроте без изменения его белкового состава и уменьшения взрыво- и пожароопасности процесса, увлажнение осуществляют водой путем ее разбрызгивания до повышения влажности массы шрота на 1,57,0%, а удаляют смесь паров остаточного растворителя с водой продуванием через массу шрота в течение

1,5-3,0 ч воздушного потока при его напоре, на 1-20 Па превышающем сопро- Ж тивление массы шрота, при этом воду ур и воздушный поток используют с темпе- %Ф Ф

О ратурой, не превышающей 50 С.

1222237

Изобретение относится к пищевой промышленности, к производству соевой муки, в частности к способам подготовки соевого шрота к переработке в муку.

Цель изобретения - повышение качестна конечного продукта путем снижения содержания остаточного растворителя в шроте беэ изменения его белкового состава и уменьшение взрыво- и пожароопасности процесса.

Согласно способу подготовки соевого шрота к переработке в муку увлажнение осуществляют водой путем ее разбрызгивания до повышения влажности массы шрота на 1,5-7,0Х и дальнейшим удалением смеси паров остаточного растворителя с водой путем продувания через массу шрота в течение

1,5-3,О ч воздушного потока, напор которого на 1-20 Па превьппает сопротивление массы шрота. При этом температура воздушного потока и увлажо няющей воды не должна превышать 50 С.

При увлажнении и последующей отI лежке с одновременным вентилированием воздушным потоком происходит нытеснение водой, проникающей в поры и капилляры шрота, имеющегося там о— таточного растворителя или смешивание его с водой.

При вентилировании влаго-, воздушно-, бензиновая смесь удаляется из массы шрота. Активное вентилирование необходимо проводить воздушным потоком, напор которого должен бьггь не менее сопротивления массы шрота, но и не превьппать ее на 1-20 Па, так как сильный воздушный поток может уносить в аспирационную систему большое количество мелких частиц.

Одновременные увлажнение и отлежка скрепляют соевую пыль в более крупные агломераты, что снижает возможность возникновения взрывов и пожаров.

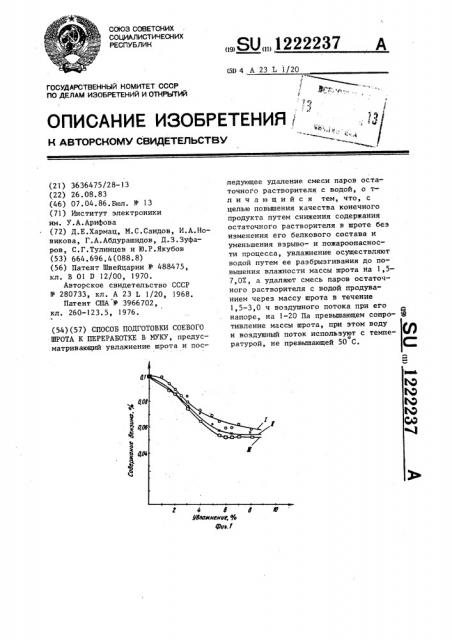

На фиг.1 приведена зависимость содержания остаточного растворителя (бензина) от степени увлажнения водой с температурой 25 С (кривая I)

35 С (кривая ХТ) и 50 С (кривая 1П1, на фиг.2 — зависимость нлажности от степени увлажнения водой с темпера,турой 25 (кривая I),35 С (кривая II) j и 50 С (кривая III} на фиг.3 — зависимость содержания частиц с размером менее 250 мкм, от унлажнения при отлежке в течение 1 ч (кривая 1)„

2Î

ЗО

Р5

5б

2 ч (кривая II) и 3 ч (кривая III); на фиг.4 — зависимость содержания частиц c размером менее 250 мкм от с.тепени увлажнения при продувании шрота воздушным потоком при его напоре, превьнпающем сопротивление массы шрота на величину: 1 Па (кривая 1) 5 Па (кривая II), 20 Па (кривая III) и 30 Па (кривая IV);.íà фиг.5 — зависимость температуры шрота Т от температуры воздушного потока (криная 1) и воды (кривая

II).

Результаты лабораторных исследований, проведенных с кормовым и пищевым шротом, приведены на фиг.1-4 и в табл,1 и 2, в которых соответственно отражена зависимость содержания бензина и влаги в соевом шроте от режиме обработки.

Как видно чз данных приведенных в табл.1, содержание частиц с размером менее 250 мкм значительно снижается в процессе отлежки. При вентилировании часть частиц уносится, при повышении напора воздушного потока до AH 30 Па уносы составляют 35Х поэтому 6Н воздушного потока должна быть не более 20 Па. Увлажнение на 1,5-7/ и отлежка до 3 ч снижают содержание мелкодисперсных частиц на

25-667..

Уменьшение количества мелкодис,персных частиц приводит к снижению запыленности воздуха в цехе, что в свою очередь снижает взрыво- и пожароопасность процесса.

Из данных,приведенных в табл.2, видно, что эффект удалением растворителя из шрота начинается при увлажнении 1,.57. Увеличение увлажнения более 7Х не приводиг к увеличению эффекта удаления растворителя.

При нагревании в водном растворе белки денатурируют.

Константа равновесия пренращения природного белка в денатурированный, вычисленная при помоши термодинамических уравнений равна 1 при 46 С

1" (дпя ингибитора трипсина, выделенного из сои). При повьппеиии температуры равновесие смещается в сторону денатурированного белка. При повьппении íà !0 С скорость реакции денатурации возрастает н 600 раз. Поэтому чтобы избежать изменения функциональных свойств белкового состана соевого шрота, необходимо строго соблпг1222237

Увлажнение, Х

Содержание частиц менее 250 мкм,Х. Содержание. частиц менее 250 мкм (отлежка 2 ч) Х вЂ” 3—

Вентилирование в течение 2 ч ц Н,Па

Отлежка, ч

О )1 (2 (3 О 1 3 (5 10 (20 30

80 80 78 76

7,5 7,3 6,5 4,5

8,0 8,0 8,0

7,0 7,0 6,9 6,8

6,0 6,2 6,1 6,0

3,7 4,0

3,7 4,0

6,5 4,0

5,5 4,0

6,8 6,6

6,0 5,9

1 80 75 70

1,5 7,0 6,7 6,2 .

3,5 4 О

4,5 4,0

6,5 5,8 4,0

6,5 4,8 4,0

3,9 3.5

3,5 2,8

3,5 2,8

3 5 2 8

3 0 2,5

4,3 4,0

4,3 4,0

4,0 3,5

3,5 4,0

3,5 4,0

3,5 3,5

6,0 5,0 4,0

6,0 5,0 3,5

6,0 5,0 3,5

8

9 дать температурный режим и не повышать температуру шрота выше 46 С, а это возможно при температуре теплоносителей (увлажняющей воды и воздушного потока) не более 50 С (фиг.5) Пример 1. Партию соевого шрота в количестве 50 кг с содержанием остаточного растворителя в количестве

О, 1Х влажностью 8% и содержанием частиц менее 250 мкм 8, 1 Х подвергают дополнительному увлажнению на 1, 5Х; Увлажнение производят с помощью распылительных форсунок, расположенных над бункером кондиционирования. Соевый шрот в бункере кондиционирования продувают в течение 1,5 ч, воздушным потоком с GH=1 Па. После такой обработки влажность соевого шрота 8,3%, а содержание остаточного растворителя снизилось до 0,09Х. Количество частиц размером менее 250 мкм снизилось до 6,7%, потери мелкодисперсных частиц за счет уносов 0,6% от общего количества этих частиц. Обработанный шрот подвергают 2-х кратному измельчению. Влажность полученной муки—

8Х.

Из этого примера, выполненного по нижним граничным параметрам, видно, что заявляемый способ снижает содерI жание остаточного растворителя в соевом шроте, при этом снижается и содержание мелкодисперсной фракции, что уменьшает запыленность рабочей зоны, тем самым снижая взрыво- и пожароопасность процесса.

Пример 2 ° Партию соевого шрота в количестве 50 кг с содержанием остаточного растворителя 0,1Х влажностью 8% и содержанием частиц с размером менее 250 мкм подвергают дополнительному увлажнению на 7%.

Увлажненный шрот в бункере кондиционирования подвергают воздействию воздушного потока с 6 Н=20 Па в те1р чение 3 ч. После этой обработки сое-. вый шрот имеет влажность 12,3%, содержание остаточного растворителя

0,054%, количество частиц с размером менее 250 мкм 3,8%, а потери за счет уносов 0,3%. Обработанный шрот подвергают 2-кратному измельчению и про сеиванию. Влажность полученной муки — 11%.

Из приведенного примера, являющегося оптимальным, видно, что предлагаемый способ позволяет значительно снизить содержание остаточного растворителя, а влажность конечного продукта (соевой муки) соответству25 ет не более 12Х. Снижается взрывопожароопасность процесса за счет снижения содержания мелкодисперсной фракции.

Из приведенных данных видно, что предлагаемый способ позволяет получать соевую муку с высокими функциональными и питательными свойствами без снижения содержания количества растворимых белков, с минимальным

35 содержанием остаточного растворителя, с малым содержанием мелких частиц, позволяющим уменьшить взрыво- м пожароопасность процесса.

Таблица 1!

222237

Таблица 2

Сса!ермамме беявмма II влазмость, 3

35

0,1

0,0, 0,10

110 0,10

0i f0

7,8

7,7

OslO О, I

0,09! 0,09

0,090 0,087

0,082 0,082

8,3

8,2

8,2,8,5

I,S 0,095

8,3

8,Э

9,0

8,8

8,8

9,1

9 0

9,0

0 078 0,075

9,3

9,1

9,1

10,2

10,1

10,0

11,0

1Oi8

10,7

I I>5

I1,3

0,060

6 0

11,8

ll 6

6,5 0,060

12,5

1,2,3

l2i3

0,062

0,059

12,8

12,8

13,5

l3i3

1Э,2

l3i5

9 0,059

13,3 — 0,082

- 8X

-2ч

0 0 0,Ю8

7,8

7,7 7,7

0,08

0,08

1,0 0,08

8,2

В,2

0,08

8 3

0,08

1,5 0,08

2,0 0,075

2,5 0,070

3,0 0,070

0,075

8,5

8,2

8,3

0,073

0,070

0,066

0,064

9,0

9,1

8,8

8,8

0,070

0,068

9,0

9,0

0,065

9,2 9,1

9,Э

0,060 0,058

lO,I

0,065

4i0

lOiO

lOiO

S,О 0,060

0,055

lI 2

0,055!.1,О 10,9

0,О55

0,050

5,S

6,0

0,050

0,046

11,3

II 8

ll 5

l2i0

11 2

11,8

0,048

0,046

11 5

0,046.

0,045

0i045

0,046

0,045

0,045

0,045

6,5 0,050

7,0 0,050

В,О 0,050

9,0 0,050

II 7

Il ° 7

11,$

11,3 11,3!

1,0

I! 3

II ° 5

0,045

2,0 0,090, 2,5 0,085

3,0 0,080

4,0 0,075

5,0 0,070

5,5 0,065. Температура вовдумяого патока, С

35 50

Ис1!одмяй арот бенвмна - 1,01 влавность « 8,02 арена обработки - 2 ч

0,071 0,065

0,063 . 0,60

0,058 0,055

0,054 0,053

0 055 0 053

0 055 0,054

0,065 0,053

0,055 0,052

Исходный.мрот бенанна влавность время обработки

1222237

f 4 Ю g g

УВламнемис, 9

Фиг. Ю д Х 4 б яюа киение, %

Фиа4

Составитель А.Талалаев Техред,В.Кадар Корректор С.Черни

Редактор И.Савко

Заказ 1633/2 Тираж 543 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раутская наб., д.4/5

Филиал ППП "Патент", г. Ужгород, ул.Проектная, 4

ff

У ф

° Ф м 8 с с

%ю

9

3j

1 У 4 4 8 Р у5Яажмснцс, %

ЖиХ

Ъ

Ф

В

В