Способ получения отверстий в деталях

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

П9) Я (11) ц5114 В 21 К 1/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3808270/25-27 (22) 06,11.84 (46) 07,04.86. Бюл. Р 13 (71) Уральский ордена Трудового

Красного Знамени политехнический институт им. С.M.Êèðîâà (72) В.И.Соколовский, С.В.Бутаков, А.П.Губарев и С.К.Рытиков (53) 621 .961(088 .8) (56) Навроцкий Г.А. и др. Технология объемной штамповки на автоматах.

M.: Машиностроение, 1972, с. 69-74, (54)(57) СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ

В ДЕТАЛЯХ, преимущественно типа втулок и гаек, заключающийся в формировании углублений в детали в зоне отверстий с образованием перемычки, а также последующем приложении усилия пробивки и отделении перемычки, о т — л и ч а ю шийся тем, что, с целью повышения качества получаемых деталей и стойкости инструмента, перед о тделением перемычки по ее контуру выполняют двусторонние кольцевые углубления, образуя участки перемычки толщиной, определяемой из выражения

h=mH; m с (0,5; 0,68), где h — толщина участков перемычки в зоне кольцевых углублений, мм;

Н вЂ” толщина перемычки, мм, а усилие пробивки прилагают к центральной выступающей части поверхности перемычки.

<Риг. /

ОПИСАНИЕ ИЗОБРЕТЕНИЯ / " ;.-j

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ -- " " .1 /

1222388

Изобретение относится к обработке металлов давлением, а именно к пробивке отверстий.

Целью изобретения является повышение качества получаемых изделий и стойкости инструмента.

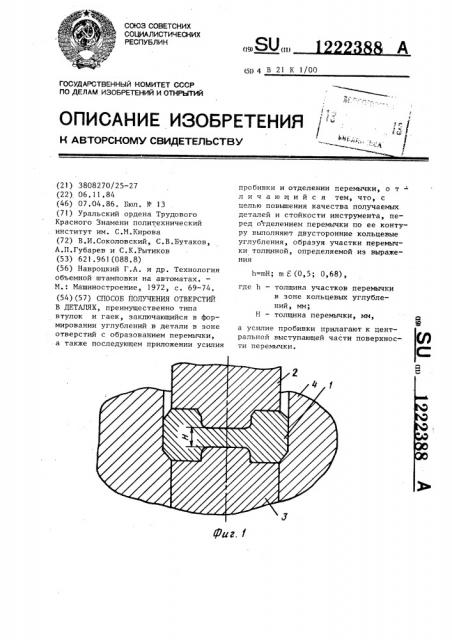

На фиг.1 представлена стадия прец нарительной формовки выемки в детали под отверстие; на фиг.2 — с гадия формирования кольцевого углубления по периметру выемки в детали:; на фиг.3— стадия пробивки отверстия в детали.

Способ осуществляется следующим образом.

В предварительно сформированнои цельной детали 1 (фиг.1) с помощью пуансонов 2 и 3, а также матрицы 4 образуют двусторонние выемки в месте формирования отверстия .и перемычки толщиной 11. Затем с помощью прижимных пуансонов 5 (фиг.2)и охватывающих их прошивных пуансонов 6 по периметру выемок образуют кольцевые углубления с толщиной перемычки между ними . После этого пуансоном 7 (фиг.3) с диаметром, меньшим диаметра получаемого отверстия, осуществляют отделение перемычки от детали.

Уменьшение расстояния между углублениями менее 0,5 Н требует увеличения глубины внедрения пуансонов 6 при их выдавливании, в резуль" àòå чего возрастает усилие -деформирования и повышается вероятность возникновения налипания материала изделия на инструмент, что снижает его стойкость.

Предельное максимальное расстояние между углублениями h „ = 0,68 Н определено из условия образования и развития трещин скола материала перемычки в зоне кольцевых углублений.

Зазор между боковой поверхностью пуансона и поверхностью отверстия достигается применением пробивного пуансона диаметром, меньшим диаметра получаемого отверстия ° Величина зазора должна обеспечивать отсутствие контакта боковой поверхности пуансона с материалом изделия в процессе деформации с учетам допустимых отклонений размеров и формы заготовок.

29 Пример. Для получения отверстия при штамповке гаек N!2 из стали 12 . 18H10T при наметке отверстия выдавливают углубление диаметром

10,1 мм с двух сторон заготовки до получения перемычки 5-6 мм, после этого по контуру отверстия в перемычке с двух сторон выполняют кольцевые углубления конической формы с углом при вершине 30+2, при этом

ЗО расстояние между углублениями 3,3 3 ч мм. Отделение отхода от заготовки производят пуансоном диаметром

9,1 мм.

1222388

Составитель В.Бещеков

Техред Л.Олейник

Корректор О.Луговая

Редактор И.Николайчук

Подписное

Филиал ППП "Патент", r.Óæãoðoä, ул.Проектная, 4

Заказ 1730/10 Тираж 655

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 11(-35, Раушская наб, д. 4/5