Автоматизированная технологическая единица

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ1222503 ш4 В 23 41 02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИР1

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ОсЩ4

/,1 (21) 3775580/25-08 (22) 27.07.84 (46) 07.04.86. Бюл. № 13 (72) Е. П. Предеин и В. И. Пестов (53) 62-229.7 (088.8) (56) Проспект на станок мод. Trudril — 97 ф. Advanced Controls, США, 1983. (54) (57) АВТОМАТИ3 И РОВА Н НАЯ ТЕХНОЛОГИЧЕСКАЯ ЕДИНИЦА, содержащая станок с ЧПУ со станиной и подвижным рабочим столом, загрузочно-разгрузочное устройство с автооператором-перегрузчиком, имеющим механизмы фиксации относительно станины станка, транспортную систему для подачи деталей, отличающаяся тем, что, с целью повышения точности установки деталей на рабочем столе станка, автооператор-перегрузчик снабжен механизмом сцепления с рабочим столом станка и имеет опорные салазки, установленные на направляющих станка, причем механизмы фиксации и сцепления автооператора-перегрузчика выполнены в виде силовых цилиндров со штоками, размещенных в каждой из опорных салазок с возможностью взаимодействия штоков с фиксирующими гнездами, которые выполнены на станине и рабочем столе станка.

1222503

15

Зо

40

50

Изобретение относится к станкостроению и может быть использовано при автоматизации механической обработки печатных плат.

Цель изобретения — повышение точности установки деталей на рабочем столе станка для их обработки.

Поставленная цель достигается обеспечением установки автооператора-перегрузчика непосредственно на станке и его перемещением за счет движения рабочего стола с использованием механизма сцепления.

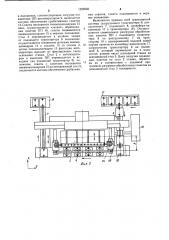

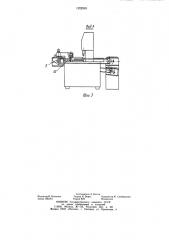

На фиг. 1 показана автоматизированная технологическая единица, общий вид; на фиг. 2 — то же, вид в плане; на фиг. 3— вид А на фиг. 1.

Автоматизированная технологическая единица состоит из станка 1 с ЧПУ, например для механической обработки печатных плат (сверления отверстий или фрезерования контура и пазов ПП), содержащего рабочий стол 2 с базовыми элементами для фиксации обрабатываемых плат преимущественно пакетами, соединенными двумя штифтами каждый, каретку 3 с шпиндельными головками, несущими электрошпиндели. Стол 2 и каретка 3 установлены на основании стола. Стол 2 перемещается в направлении координаты Х вдоль основания, каретка — в направлении координаты У (поперек основания).

Станок оснащен магазином 4 автоматической смены инструмента, неподвижным столом 5 для ориентации обрабатываемых пакетов ПП относительно базовых элементов рабочего стола 2, транспортной системой для подачи деталей, включающей в свой состав загрузочный 6, разгрузочный 7 и шаговый подающий 8 транспортеры. Транспортеры 6 и 7 размещены на боковых сторонах основания станка параллельно рабочему ходу стола 2. Транспортер 8 размещен спереди станка на его основании перпендикулярно рабочему ходу стола 2. На основании станка смонтирован автооператор-перегрузчик 9 с двумя опорными салазками 10, расположенными с боковых сторон стола 2 параллельно его рабочему ходу.

Салазки перемещаются по двум направляющим 11 и соединены друг с другом поперечной со схватами 12. На каждой из салазок имеются механизмы фиксации и,сцепления автооператора. Механизм фиксации выполнен в виде пневмоцилиндра 13, механизм сцепления — пневмоцилиндра 14, обеспечивающего жесткую связь с рабочим столом 2 при перемещении автооператора, а пневмоцилиндры 15 обеспечивают подъемопускание схватов. С правой стороны станка расположена система ЧПУ 16.

Сзади станка размещены конвейер-накопитель 17 для подачи пакетов 18 обрабатываемых печатных плат к автоматизированной технологической единице и транспортер 19 для перемещения обработанных пакетов ПП на последующую технологическую единицу.

Автоматизированная технологическая единица работает следующим образом.

В гнезда магазина 4 автоматической смены инструмента устанавливаются втулки с закрепленными в них сверлами (фрезами), диаметры и количество которых определяется предстоящей технологической операцией (сверлением, фрезерованием) . Пакеты обрабатываемых плат, представляющие собой соединенные двумя штифтами подложки и заготовки ПП, подаются на конвейер-накопитель 17 с ориентацией их на полотне конвейера удлиненной стороной перпендикулярно направлению перемещения полотна конвейера. При достижении первым пакетом загрузочного транспортера 6 включается привод перемещения загрузочного транспортера — поток пакетов направляется к шаговому подающему транспортеру 8.

По команде системы ЧПУ 16 включается привод перемещения транспортера 8 и осуществляется поштучная подача пакетов

ПП на неподвижный стол 5, где осуществляется предварительная ориентация их относительно элементов схватов 12 автооператора-перегрузчика 9. Рабочий стол 2 с автооператором 9 и каретка 3 станка перемещаются в исходное положение — в сторону подающего 8 и загрузочного 6 транспортеров соответственно. Загрузочный 6 и подающий 8 транспортеры останавливаются впредь до получения команды на повторную загрузку.

По команде системы ЧПУ 16 включается система обеспечения срабатывания схватов 12 манипулятора-перегрузчика 9. Схваты опускаются пневмоцилиндрами 15 вниз, осуществляется «захват» пакетов ПП 18, схваты 12 поднимаются пневмоцилиндрами

15 в верхнее положение. Стол 2 с автооператором-перегрузчиком 9 и пакетами

ПП 18 перемещается на расстояние о в положение, соответствующее загрузке пакетов на стол 2, салазки 10, переместившись по направляющим 11, фиксируются пневмоцилиндрами 13 относительно основания станка. Стол 2 перемещается в исходное состояние — к подающему транспортеру 8, схваты с пакетами опускаются пневмоцилиндрами 15 вниз, отключается система обеспечения срабатывания схватов, пакеты ориентируются и зажимаются базовыми элементами стола 2 по штифтам пакетов 18, схваты поднимаются в верхнее положение.

Осуществляется автоматическая установка требуемого инструмента и включение вращения электрошпинделей с заданной частотой вращения, производится обработка пакетов ПП по заданной программе. По окончании обработки стол 2 останавливается

1222503

17 в положении, соответствующем загрузке его пакетами ПП автооператором 9, включается система обеспечения срабатывания схватов

12.Схваты опускаются пневмоцилиндрами 15 вниз, осуществляется «захват» обработанных пакетов ПП 18, схваты поднимаются пневмоцилиндрами 15 в верхнее положение.

Стол 2 перемещается в крайнее заднее от подающего транспортера 8 положение, осуществляется соединение штоками пневмоцилиндров 14 и салазок 10 со столом 2, штоки пневмоцилиндров 13 фиксации автооператора выходят из фиксирующих гнезд основания станка. Стол 2 с автооператором и пакетами ПП перемещается в исходное (на подающий транспортер 8) положение, схваты с пакетами опускаются пневмоцилиндрами 15 на неподвижный стол 5, отключается система обеспечения срабатывания схватов, схваты поднимаются в верхнее положение.

Включаются привода всей транспортной системы (загрузочного транспортера 6, разгрузочного 7, подающего 8, конвейера-накопителя 17 и транспортера 19). Осуществляется совмещенная разгрузка обработанных пакетов ПП с подающего транспортера 8 по разгрузочному 7 на транспортер 19 с одновременной подачей новой

10 партии пакетов по конвейеру-накопителю 17, загрузочному транспортеру 6 на подающий 8, который перемещает их в количестве, равном числу шпинделей станка на неподвижный стол 5. Цикл загрузки подаваемых пакетов на стол 2 станка, обработки их в соответствии с заданной программой, разгрузки обработанных пакетов на неподвижный стол 5 повторяется.

1222503

Редактор В. Иванова

Заказ 1652/15

Составитель А. Котов

Техред И. Верес Корректор М. Самборская

Тираж 826 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4