Линия горячего алюминирования изделий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (5Н 4 С 23 С 2/00

Ф

/ v Ô

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

М ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPbfTHA (21) 3712520/22-02 (22) 27 ° 12.83 (46) 07.04.86. Бюл. У 13 (71) Специальное проектно-конструкторское и технологическое бюро

"Энергостальпроект" (72) Г,Н. Стрекалов, В.Т. Иванов, В.А. Паршин и В.Н. Носков (53) 621.793:669.718.65(088.8) (56) Авторское свидетельство СССР

В 210603, кл. С 23 С 1/14, 1966.

Авторское свидетельство СССР

Ф 985134, кл. С 23 С 1/14, 1981. (54) (57) 1. ЛИНИЯ ГОРЯЧЕГО АЛЮМИНИРОВАНИЯ ИЗДЕЛИЙ, преимущественно сварных узлов, содержащая расположенные по ходу технологического процесса печь термического обезжиривания, дробеметную камеру, камеру обеспыливания, ванны флюсования и алюминирования, портальную уста-. новку с вибрационным устройством, участок окончательной обработки, транспортирующие механизмы, о т л и ч а ю щ а я с я тем, что, с целью повышения качества изделий, „„80„„1222710 А она снабжена камерой термоудара, размещенной за печью термического обезжиривания, а участок окончательной обработки выполнен в виде камеры обдува, ванны пассивации и устройства для пропитки маслом.

2. Линия по и. 1, отличающ а я с я тем, что камера термоудара снабжена роликовым конвейером, проходящим через окна в боковых стенках, трубопроводами с соплами для подачи воды, насосом высокого давления с системой очистки и рециркуляции воды, магнитным ленточным конвейером для удаления шлама, разме-, щенным в нижней части камеры.

3. Линия по п. 1, о т л и ч а ю- фф щ а я с я тем, что она снабжена прибором для обнаружения дефектов С очистки поверхности и рольгангом-накопителем, установленными за камерой

Q обеспыпивания, дополнительной дробеструйной камерой, соединенной с рольгангом-накопителем с помощью монорельса, причем дробеструйная камера фф и дробеметная камера имеют общую Я вентиляцнонную систему.

1 1

Изобретение относится к оборудованию для нанесения защитных покрытий на изделия, в частности для горячего алюминирования.

Целью изобретения является повышение качества изделий.

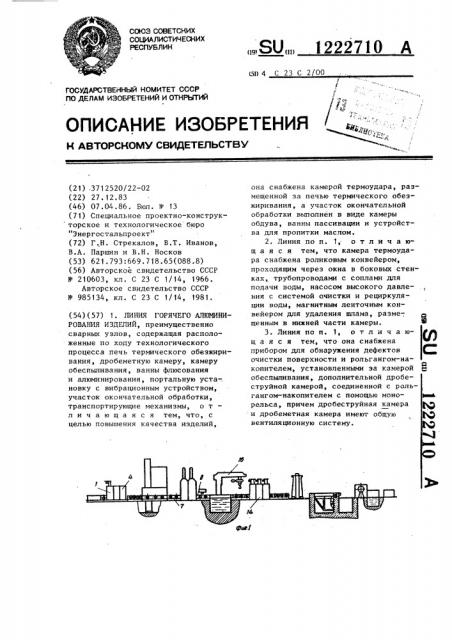

На фиг. 1 показана линия горячего в алюминирования изделий, на фиг. 2— то же, вид сверху на фиг. Зи 4 — камера термоудара. (Линия горячего алюминирования содержит печь 1 термического обеэжиривания с входным конвейером 2. К ней примыкает камера 3 термоудара, после которой расположены последовательно камера 4 удаления влаги, дробеметная камера 5 и камера 6 обеспыливания, связанные между собой рольгангами 7. За камерой 6 обеспыливания размещен рольганг-накопитель 8,, а под ним установлен прибор 9 для обнаружения дефектов очистки поверхности.

К дробеметной камере 5 примыкает дробеструйная камера 10„ имеющая с ней общую вентиляционную систему 11. Параллельно основной линии установлен монорельс 12 для подачи отбракованных прибором 9 изделий к дробеструйной камере 10, которая служит для дополнительной очистки поверхности.

За камерой 6 обесныпивания размещены последоватепьно ванна 13 флюсования и печь 14 предварительного подогрева с входным рольгангом 15.

Ванна 13 флюсования снабжена краном 16.

3а ванной флюсования расположена ванна 17 алюминирования. Над ней смонтирована портальная установка 18 с вибрационным устройством (не показано).

За ванной алюминирования разме— щен участок окончательной обработки.

Он включает камеру 19 обдува, ванну

20 пассивации и устройство 21 для пропитки изделий маслом, выполненное в виде ванны.

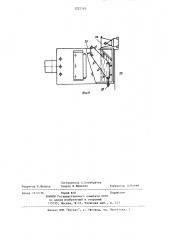

Камера термоудара представляет собой прямоугольную камеру со стенами 22 из листового материала. В противоположных стенах выполнены отверстия 23, через которые пропущен роликовый конвейер 24 для установки поддонов 25 с изделиями. Окна закрыты резиновыми шторками 26 для искчк— чения попадания брыэ1. в помещение

1 .

2О з.>

ЗО x 4 i8

55 ного конвейера 33 на противоположной стенке камеры установлена натяжная секция 36.

Линия горячего алюминирования работает следующим образом.

Подлежащие обработке сварные уз— лы, уложенные на специальные поддоны, устанавливают на входной конвейер

2 печи 1 термического обезжиривания и подают в печь, где нагревают до

300-350 С для полного выгорания масляных загрязнений. После этого поддоны 22 с изделиями поступают на роликовый конвейер 24 камеры 3, где на них под давлением подают из сопел холодную воду, создавая термический удар. За счет разницы козф фициентов термического распирения окалины и чистого железа основная часть окалины отделяется от изделия и падает на дно ванны. Уменьшается также сцепление между оставшейся частью окалины и изделием, что также создает благоприятные условия для полного ее отделения при последующей обработке. Упавший на дно ванны шлам удаляется из камеры магнитным ленточным конвеиером 33 и попадает в шламосборник 35.

После камеры термоудара поддоны с изделиями поступают в камеру 4 удаления влаги, где иэделия обдуваются сухим воздухом. Высушенные изделия поступают в дробеметную камеру 5, где производится механическая очистка поверхности изделия и полное удаление окалины. После дробеметной камеры 5 изделия на поддонах попадают в камеру 6 обеспыливания, где их очищают от пыли и удаляют остатки дроби. Затем изделие пос;упает на рольганг-накопитель

8 и проходит через контрольное устрой< тно — прибор 9 для обнаружения

222710 2 цеха. В камере 3 установлены трубопроводы 27 с соплами 28, соединенные с помощью насосов 23 высокого давления с системой водоснабжения (не показан) . Камера выполнена с системой очистки и рециркуляции воды, включающей фильтры 30, перекрывающие отверстия в конусообразном днище 31 и обратный трубопровод 32.

В нижней части камеры 3 установлен магнитный ленточный конвейер 33 для удаления шлама из камеры и шламосборник 34 через окно 35 в стенке 22.

Для натяжения и регулировки ленточ1222710 дефектов очистки поверхности. Отбракованные изделия по монорельсу 11 транспортируются в дробеметную камеру 5, где изделия полностью очищается, после этого они возвращаются по монорельсу 11 и рольганг-накопитель 8.

Качественные изделия краном 16 вместе с поддоном погружают в ванну 13 флюсования и переносят после извлечения на рольганг 15, которым транспортируют. в печь 14 предварительного подогрева, где изделия нао греваются до 200-300 С. После выхода из печи 14 предварительного подогрева поддоны с изделиями подхватываются крюком портальной установки

18 с .вибрациойным устройством и опускаются в ванну 17 алюминирования, после чего включают вибрационное устройство переключают на другой режим и производят удаление излишков покрытия над зеркалом ванны. Далее изделия переносят портальной установкой 18 в камеру 19 обдува, о где их охлаждают до 400-600 С, а затем окунают в ванну 20 пассивации.

Пассивацию осуществляют в растворе хромового ангидрида. В результа.те на поверхности изделия образуется пассивная пленка, придающая ему коррозионную устойчивость. Однако поскольку пассивная пленка имеет пористую структуру, агрессивные растворы могут проникать сквозь нее и оказывать разрушающее воздействие на изделие.

Чтобы избежать этого, изделия пос1р ле пассивации подают в устройство

21 для пропитки маслом. Масло заполняет мельчайшие поры покрытия, в результате коррозионная стойкость изделий в агрессивных средах резко возрастает. Кроме того, устройство для пропитки маслом позволяет проводить более мягкий режим охлаждения.

Преимущество предложенной линии перед известными заключается в том, что она позволяет алюминировать не только отдельные конструктивные элементы, но и сварные узлы и получать при этом покрытие высокого качества. Это обусловлено тем, что предложенная линия обеспечивает высокую степень очистки изделий перед алюминированием и качественную обработку после нанесения покрытия, осуществляемую по оптимальному режиму.

Составитель А.Пятибратов

Техред Н.БОнкало

Корректор JI.Ïëòàé

Редактор А.Шандор

ТиРаж 878

ВНИИПИ Государственного комитета СССР пс делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 1672/26

Поцписное

Филиал ППП Патент, r Ужгород, ул. Проектная,