Способ изготовления верхней подушки пресса для объемного формования швейных изделий

Иллюстрации

Показать всеРеферат

CCNQ3 СОНЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

un a П 06 Е 71/36, 83/00

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЦТИЙ

ОПИСАНИЕ ИЗОБРЕ П=НИЯ ц -"

H ABTOPCHOMY СВИДЕТЕЛЬСТВУ Ling 7 ;:;;, ji ляц1ьонноro с лoев непосредственно на модели нижней подушки пресса за счет приложе давления и нагрева.

2, Способ по.п.l, о т л и ч а ю,ц и и с я тем, что на крышке подуш ки со стороны, обрац1енной к опорному элементу, выполняют армирующие элементы. (21) 3701948/28-12 (22) 17.02,84 (46) 07,04.86. Бюл, ¹ 13 (71) Ивановский ордена Трудового

Красного Знамени текстильный институт им.М.В.Фрунзе (72) Н.И.Ахмедулова, M.В.Стебельский, В.Е.Романов, А.П.Черепенько и С.С.Иванов (53) 648,184(088.8) (56) Авторское свидетельство СССР

¹ 988932, кл. D 06 F 71/36, 1983, Иванов С.С, Совершенствование конструкции мужского пиджака и тех". нологии его изготовления с использованием инженерных методов: Диссертация — М.: МТИЛП, 1980 с.138-152.

» (54)(57) 1. СПОСОБ ИЗГОТОВЛЕНИЯ

ВЕРХНЕЙ ПОДУШКИ ПРЕССА ДЛЯ ОБЬЕ 1НОГО ФОРИОВАНИЯ ШВЕЙНЫХ ИЗДЕЛИЙ, заключающийся в формировании гладильного элемента из стеклопластика путем формования и термофиксации слоев настила из стеклопластика с последующим наложением на рабочую поверхность настила параллельно один другому нагревательного и изоляционного слоев и их фиксацией, в формировании опорного элемента между нерабочей поверхностью настила и крышкой подушки и в соединении опорного эле апта с настилом и с крышкой подушки, о т л и ч а ю ш и и с я тем, что, с целью повышения производите вялости изготовления и качества подую»кп, перед формованием и термофиксацией слоев. настила на поверхност b последних, а также нагревательного и иэоляциочного слоев наносят фиксирующий состав, при этом опорный элемент формируют путем заливки фиксирующего состава на осноВр термореактивпой смолы с армируюшим наполнителем между поверхностью настила и крышкой подушки, а формование и термофиксацию слоев настила осуществляют одновременно с соединением опорного элемента с настилом и закреплением нагревательного и изо1222730

Изобретение относится к легкой промышленности, а именно к способам

"изготовления прессующнх элементов, применяемых для объемного формования деталей швейных иэделий.

Цель изобретения — повышение производительности изготовления и ка.чества подушки.

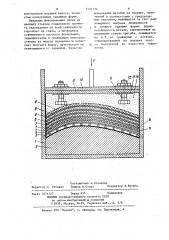

На чертеже изображено устройство для осуществления способа. 10

Способ осуществляют следующим образом.

Предварительно перед формованием и термофиксацией слоев настила гладильного элемента на каждый его слой, 1! выполненный из стеклопластика, равномерно наносят фиксирующий с.остав, в качестве которого используют неотвержценную термореактивную смолу, например, ЭД-20. Затем слой стелят пе- уо рекрестно относительно один другого, скрепляют между собой и разрезают на куски определенного размера.

Верхнюю подушку пресса изготовляют в разборном корпусе 1, дном кото- 2З рого является поверхность модели нижней подушки 2 пресса.

Для предотвращения налипания слоев настила на поверхность модели и внутренние стенки корпуса наносят 30 разделительный слой 3, например эмульсию ЭРЖ-20. Настил изготавливают укладыванием слоев в следующей последовательности. Параллельно один друго- му укладываются электро-нагревательный слой 4, паронепроницаемый изоляционный слой 5, малотеплопроводящий изоляционный слой 6, между слоями располагают клеящий фиксирующий слой

7, слои 8 стеклоткани, образующие гладильный элемент и чередующиеся с фиксирующими слоями 7. Причем в качестве электро-нагревательного слоя используют термостойкое нагревательное полотно из эластичной ткани с вплетенными в ее структуру нихромовыми нитями с шагом 2,5 м, для изоляции используют лакоткань, как паронепроницаемый слой, и асбестовую ткань, как малотеплопроводящий слой, 4 0

После укладывания слоев настила на поверхность модели подушки пресса и закрепления выводов нагревательных элементов разборный корпус закрывают.

В верхней части корпуса расположен пуансон 9, который имеет возможность возвратно-поступательного движения в вертикальном направлении. Поверхность пуансона, обращенная к слоям подушки, соединена с крышкой 10 с помощью армирующих элементов (крепежных) 11 и !

2, Для предотвращения налипания фиксирующего состава на поверхность пуансона между крышкой и крепежными элементами располагают резиновые прокладки 13. После опускания пуансона

9 проводят формирование монолитного опорного элемента 14 путем заливки фиксирующего состава на основе термореактивной смолы с армирую. щим наполнителем, например эпоксидную смолу ЭД-20 с наполнителем.из стеклопластика и стеклокрошкй, в пространство образованное между поверхностью настила, стенками корпуса и крышкой подушки.

Армирующие элементы 11 и 12, например крепежные, устанавливают до заливк;: таким образом, что их нижняя часть погружена в состав опорного элемента 14, а после затвердевания его оказывается.. закрепленной в его конструкцию, при этом нерабочая поверхность крышки подушки соединяется по всей поверхности с опорным элементом.

Все это обеспечивает прочную связь, гладильный элемент — опорный элемент, крышка подушки — армирую.,щие элементы (крепежные}.

С целью -достижения точной формы и получения монолитной конструкции пресса операции фиксации и закрепления нагревательного и изоляционного слоев, с рабочей стороны гладильнога элемента, а опорного элемента с нерабочей его стороны, осуществляют одновременно с формованием и термофиксацией слоев настила гладильного элемента непосредственно на модели нижней подушки пресса, причем для лучшего проникновения клеевого фиксирующего состава в поры тканевой основы слоев создают внешнее давлег ние плоским пуансоном Р = 3 н/м с последующей термофиксацией подушки о пресса при Т = 463 С в течение 2030 мин. Термофиксацию целесообразно проводить непосредственно на поверхности модели во избежение изменения ее объемно-пространственной формы.

После окончания процесса и охлаждения конструкции подушки пресса корпус разбирают, пуансон отделяют от распределительной силовой плиты, в результате чего получают монолитную

1222730 конструкцию подушки пресса, полностью повторяющую заданную форму.

Введение фиксирования слоев на внешней стороне гладильного злемента склеиванием пс всей поверхности упрочняет их связь, а проведение совмещенного процесса формования, термофиксации и склеивания непосредственно на модели поверхности позволяет получить форму, практически не отличающуюся от заданной. Качество

Составитель А.Романова

Редактор О. Головач Техред О.Сопко Корректор В.Бутяга

Заказ 1б74/27 Тираж 455

ВНИИПИ Государственного по делам изобретений

113035, Москва, Ж-35, Подписное комитета СССР и открытий

Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Р

Ю

7

7 формования деталей на подушке, полученной в соответствии с предлагаемым способом, повышается за счет равФ номерного нагрева поверхности и ТОчного задания формы: формо устойчивость детали, определяемая IIo изменению стрелы прогиба, повышается на 6 X по сравнению с деталью, отформированной на подушке пресIO са полученной по известной техно- логии.