Устройство для горячего прессования алмазосодержащего композиционного материала на основе тугоплавких соединений переходных металлов и их сплавов при высоких давлениях

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sjjs В 22 F 3/14, В 30 В 15/02

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) 1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

> ! Ъ

У (21) 3789720/02 (22) 15.09,84 (46) 07.11.92. Бюл. ¹ 41 (71) Институт сверхтвердых материалов

АН УССР (72) Н,В,Новиков, А.И,Боримский, И.Ф.Вовчановский, П.А,Нагорный, Э,С,Симкин и

Н,В,Цыпин (56) Авторское свидетельство СССР

¹ 869968, кл. В 22 f 3/14, 1979.

Патент Франции № 2089415, кл, В 22 F 3/00, 1972. (54)(57) УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО

ПРЕССОВАНИЯ АЛМАЗОСОДЕРЖАЩЕГО. « . «1 223517 А1

КОМПОЗИЦИОННОГО МАТЕРИАЛА НА

ОСНОВЕ ТУГОПЛАВКИХ СОЕДИНЕНИЙ

ПЕРЕХОДНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ ПРИ ВЫСОКИХ ДАВЛЕНИЯХ. включающее силовые элементы, сосуд из тепло- и электроизоляционного материала и графитовую оболочку для размещения прессуемого материала, о т л и ч а ю щ е е с я тем, что, с целью повышения качества изделий, оно снабжено выполненной из металлосодержащего порошкового материала втулкой, размещенной между сосудом и графитовой оболочкой с возможностью контактирования с последними.

1223517

Иэобрете!!Ие ОтнОсится к произе!Одству композиционных алмаэосодержащ!лх материалов методами порошковой металлургии, в частности к производству материалов для оснащения бурового, правящсго и других инструментов, работающих в условиях интенсивного абразивного износа.

Целью изобретения является повыше:.:. ле качес Гва изделий.

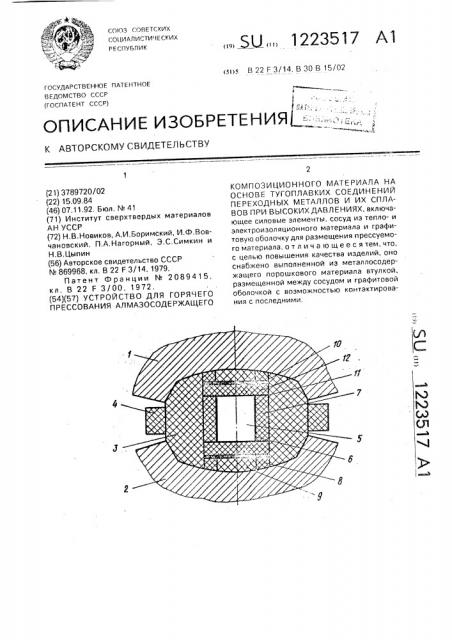

Сущность изобретения поясняется чертех<ом, ./Отройство содерж: т силовые элементы (например, наковальни с углублениями) 1 и 2, сосуд 3 иэ тепло- и электроизоляционного материала, уплотнение 4, Прессуемый

; гатериал 5 помещен в графитовую оболочку

6. Б улка 7 из порошкового металлосодер:-кав!4е! о матерлала расположена между сосудом 3 и графитовой оболочкой 6 без

;, воров, т.е. контактирует с ними, Нагрев

Осу!цествл:!ется через кольцевые токонод,oды 8, Д!! уменьшения теплоотдачи на ! орцах располо>кены теплоизоляционные диски 9, Для г!редотвращения взаимодействия окоподподов 8 с прессуемым материалo:ë устройг rao содержит графитовые диски 10 и 11, !ежду которыми установлен длск 12 из того х<е материала, что и втулка 7, В некоторых случаях при определенных соотношениях размеров сосуда и прессуемо О ма ериала диск 12 в устройстве может э !--Сутс! вовать. Пр!л этом вместо дисков 10 и

11 ус; ройсгво дол!жно быть снабх<ено одним . Оа!лтовым диском, расположенным мея<ду токоподводами 8 и, прессуемьнл материал. ь м з.

Силовые элементы 1 и 2 устройства из:ото;;.!!ен!л>! иэ твердого сплава или быстрорежущей сгали твердостью Н1<С 60...62, осуд 3 и диски 9 — !лз пирофиллита или ! итографского камня, уплотнение 4 — из эластичного материала, например поливинилхлорида или резины.

Токоподводы 8 изготовлены прессованием иэ смеси порошков графита и неэлектропровог4ного материала, например литографского камня !лли хлористого наT РИЯ.

Устройство работает следующим образом. Для создания давления в устройстве

Brо помещают под пресс(на чертеже íe показан) и нагружа!от осевым усилием. При этом силовые элементы 1 и 2 сбллх<з!отся и сжи!мают сосуд 3 с прессуемым материалом

5 в графитовой оболочке 6 и втулкол 7. В процессе сжатия происходит внедрение металлических части!4 l3T>!ë ки в Оболочку. "1ас гь материала сосуда выдавливается в:..àçîð между силовыми элементами, образуя прокладку, герметизирующую полость, в оторой создается высокое давление. Равномерность формирования прокладки обеспечивается уплогнением 4.

По достижении необходимого давления осуществляют нагрев прессуемого материала, для чего через сборку пропускают электрический ток, При воздействии высокого давления и температуры в течение заданного времени происходит горячее прессование алмазосодержащего композиционного материала и материала втулки. После отключения нагрева происходит охлаждение устройства за счет отвода тепла охлаждаемь!ми деталями прессовой установки, После охлажцения производится сии>кение давления в устройстве, при этом подвергнувшаяся горячему прессовани!о втулка 7, механически связанная с графитовой оболочкой 6 и обладающая высокой сопрот!лвляемостью разрушению при ударных нагрузках, тормозит расширение оболочки, 3То приводит к снятию ударных нагрузок со спрессованного алмазосодержащего композиционного материала, благодаря чему исключается его расслоение и образование в нем микротрещин. После сних<ения давления горячепрессованный материал извлекают из .-ра< итовоЙ оболочки.

30 Внутренний диаметр втулки равен наружному диаметру графитовой оболочки, а ее наружный диаметр от 1,1 диаметра графитовой оболочки до 0,8 диаметра сосуда.

При меньшем наружном диаметре втулки ее механические характеристики могут оказаться недостаточными для компенсации ударных нагрузок и торможения расширения оболочки: произойдет расслоение и спрессованного материала и втулки, При большем наружном диаметре значительно увеличится теплоотвод через боковую стенку сосуда, нарушится однородность теплового поля в сосуде, что приведет к неравномерности в свойствах спрессованI ного материала, в частности к низкой износостойкости его центральной части.

Втулка может быть выполнена свободной засыпкой металлического порошка вокруг графитовой оболочк!л, установленной. в сосуде, или прессованием металлического порошка. Так как в последнем случае при размере частиц порошка более 100 — 200 мкм требуется значительное усилие, втулка мо;кет быть выполнена из гомогенной смеси порошков металла и наполнителя (обычно вещества, характеризующего хорошей прессуемостью), например хлористого натрия, природного графига, гексагонального иитрида бора, талька и т.д. В этом случае усилие прессования при изготовлении втул1223517 ки значительно снижается, а сборка устройства с прессованной втулкой упрощается, .

Соотношение компонентов составляет (об, g,): металл — 30-80; наполнитель — 2070, 5

При меньшем содержании наполнителя ухудшается прессуемость втулки, а при меньшем содержании металлической составляющей втулка после горячего прессования не обладает достаточной 10 механической прочностью для компенсации ударных нагрузок при разгрузке устройства.

При горячем прессовании в области термодинамической стабильности алмаза 15 целесообразным является выбор в качестве наполнителя для втулки графита или гексагонального нитрида бора, а металлической составляющей из группы металлов (сплавов), являющихся инициаторами превраще- 20 ния наполнителя в сверхтвердый материал — алмаз или кубический нитрид бора.

В последнем случае при горячем прессовании алмаэосодержащего композицион- 25 ного материала. дополнительно обеспечивается получение сверхтвердого материала, чем повышается эффективность использования устройства, При выполнении устройства в качестве 30 горячепрессуемого материала использовали смесь порошка твердого сплава ВК6 и синтетических алмазов марки АС50 зернистостью 400/315.

Сравнительные испытания износосгой- 35 кости полученного. материала проводили при правке абразивных кругов. Оценку износа производили по величине удельного расхода алмазов мг/кг.

Пример 1. Размеры прессуемой 40 заготовки; диаметр 8 мм, высота 8 мм. Наружный диаметр графитовой оболочки 10 мм. Втулка, наружный диаметр которой составлял 21 мм, выполнена свободной засыпкой гомогенной смеси порошков молотого 45 талька и алюминия с размером частиц 50—

100 мкм при соотношении компонентов (об. О ): тальк — 20, алюминий — 80.

Параметры горячего прессования: дав- 50 ление 30 кбар, температура 1150ОС, время

3 мин.

Изготовлено 125 изделий, случаев расслоя нет.

Среднее значение удельного расхода 55 алмазов при правке абразивных кругов—

1,5 — 1,6 мг/кг.

Пример 2. Размеры заготовки из алмазосодержащего композиционного материала; диаметр 10 мм, высота 10 мм.

Наружный диаметр графитовой оболочки 12 мм, втулки -25 мм. Втулка изготовлена прессованием под давлением 350 кгм/см из смеси порошков железа марки ПЖ2 и хлористого натрия при соотношении компонентов (об./,): железо — 30, хлористый натрия — 70.

Параметры горячего прессования . давление 40 кбар. температура 1190 С, время

3,5 мин.

Изготовлено 90 изделий, случаев расслоя нет.

Среднее значение удельного расхода алмазов при правке абразивных кругов—

1,45-1,55 кг/мг.

Пример 3. Размеры заготовки: диаметр 12 мм, высота 15 мм.

Наружный диаметр графитовой оболочки 14 мм, втулки — 25 мм.

Втулка изготовлена прессованием иэ смеси порошков природного графита марки

ГСУ-1, искусственного графита марки ГМЗОСЧ-7-3 с размером части менее 250 мкм и сплава никеля с марганцем(размеры частиц

200-250 мкм) при соотношении компонентов (об.%): графит — 60, сплав — 40.

Параметры горячего прессования: давление 50 кбар, температура 1240 С, время

3,5 мин.

Изготовлено 250 изделий, случаев расслоя нет.

Средний удельный расход алмазов при правке абразивных кругов — 1,4 — 1,5 мг/кг.

Кроме того, за один цикл горячего прессования получено во втулке 9,5 карат алмазов.

Пример 4, То же, что и в примере 3, но втулка изготовлена прессованием при давлении 150 кгс/см иэ смеси порошков магния марки МПФ-1 и нитрида бора при соотношении компонентов (об. ): магний—

30, нитрид бора — 70.

Параметры горячего прессования: давление 55 кбар, температура 1270 С, время

35 мин.

Изготовлено 150 изделий, случаев расслоя нет.

Средний удельный расход алмазов при правке абразивных кругов — 1,4 — 1,5 мг/кг, Кроме того, за один цикл горячего прессования во втулке получено 8,2 карата кубического нитрида бора.

Пример 5 (иэвестное устройство).

Размеры заготовки, как в примерах 4 — 3.

Наружный диаметр оболочки (нагревателя иэ графита) 14 мм.

Параметры горячего прессования: давление 50 кбар, температура 1240"С, время

3,5 мин.

1223517

Составитель

Техред M,Ìîðãåíòàë

Корректор E.Ïàïï

Редактор Л.Письман

Заказ 544 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производсseeннo-иэдагельский комбинат "Патент", г. Ужгород, уп.Гагарина, 101

Изготовлено 110 изделий, случаев расслоя — 58, годных (без расслоя) — 52.

Среднее значение удельного расхода алмазов при правке абразивных кругов изделиями без расслоя — 2,0-2,5 мг/кг, 5

Таким образом, предлагаемое устройство для горячего прессования алмазосодержэщего композиционного материала

10 обеспечивает 100 -н ый выход годных изделий, что в 2 раза превышает выход годных в известном устройстве. Кроме того, зти изделия за счет отсутствия микротрещин имеют в 1,5 раза более высокую износостойкость, оцениваемую по удельному расходу алмазов при правке абразивных кругов по сравненик с изделиями, изготовленными в известном устройстве.