Шкаф для расстойки тестовых заготовок

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (39) <1I j

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3801129/28-13 (22) 17,10,84 (46) 15,04 86, Вюл, И - 14 (7l) Воронежский технологический институт (72) В.И,Карпенко, 10.С,Сербулав и Е,Г.Романов (53) 664,654 (088.8) (56) Патент США У 4426923, кл, А 2! С 13/00, опублик, 1984, Патент Франции Ó 2424705, кл, А 21 С 13/00, опублик. 1980, (54)(57) ШКЛФ ДЛЯ РАССТОЙКИ ПСТОШ1Х

ЗАГОТОВОК, включающий корпус с таплоиэоляцией, разделенный вертикальными перегородками, в верхней части которого установлен вентилятор с нагревателем, соединенный с устройством для распределения воэдука, и цепной конвейер с люльками, о т л и ч а ющ и и а я там что 1 с целью повы шения качества расстойки путем быстроГО npovpasa тестовык эаготовок до оптимальной температуры, он снабжен шнакавым завнхрителем, раэмещенным в устройства для распределения иоадуха, а вертикальные перегородки установлены с воэможностью воэвратно-поступательного движения з горизонтальной плоскости.

1223874

Изобретение относится к оборудованию для хлебопекарной промышленности.

Цель изобретения — повышение качества расстойки путем быстрого 5 прогрева тестовых заготовок до оптимальной температуры, Положительный эффект при осуществлении предлагаемого изобретения достигается путем интенсификации 10

1 процессов тепло и массообмена, повышения тепловой. эффективности оборудования, экономии тепловой энергии, а также путем регулирования таких параметров паровоздушной сме- 15 си, как скорость, температура и относительная влажность в зависимости от массы тестовых заготовок.

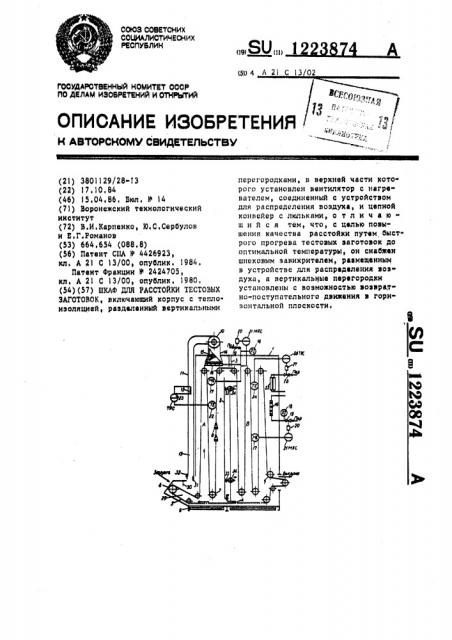

На чертеже схематически изображен шкаф для окончательной расстой- ки, общий вид.

Шкаф для окончательной расстойки содержит . теплоизолированную камеру 1, разделенную перегородками

2-4 на две эоны А и Б, Внутри шка- 15 фа расположен цепной конвейер 5 с шарнирно подвешенными люльками 6, поворотные, звездочки 7, приводной блок 8 с приводом (не показан), поддоны 9 для сбора конденсата. В зоне 311

А интенсивного конвективного теплообмена установлен вентилятор 10 с изолированным возвратным каналом 11 и расположенным внутри него электронагревателем 12, нижний входной диф- З5 фузор 13 для сбора паровозцушной смеси при ее рециркуляции и устройство 14 для распределения воздуха, внутри которого имеется шнековый завихритель 15, Система регулирования 4g влажности в зонах А и Б состоит из увлажнительного устройства 16, датчика 17 влажности, манометра 18 для измерения давления пара, вентиля 19, исполнительного механизма 20 и регу- 15 лятора 21 влажности. Система регулирования температуры в зоне А состоит из датчика 22 температуры и регулятора 23, связанного с электронагревателем 12, в зоне Б — из,цат- 56 чика 24 температуры, тепловой батареи 25, вентиля 26, исполнительного механизма 27, регулятора 28. В нижней части шкафа имеются дополнительные отражающая 29 и направляющая 30 55 перегородки, перфорированная крышка

31 и регулирующая заслонка 32. Площадь поперечного сечения зон А и Б регулируется при помощи телескопических шарниров 33, установленных на боковых стенках перегородки 2 и винтового шарнирного механизма 34.

Шкаф для окончательной расстойки хлебобулочных изделий работает следующим образом.

Тестовые заготовки с температурой

29-30 С укладываются на люльку б цепо ного конвейера 5 и поступают в зону

А интенсивного конвективного теплообмена, в которой вентилятор !О создает принудительное движение паровоздушной среды со скоростью 4-5 м/с и температурой 35-40 С. При этом открытый пар поступает из пароувлажнительного устройства 16, подхватывается потОком воздуха, смешивается с ним и обтекает тестовые заготовки, интенсивно отдавая тепло методом конвекции. Для одной ветви конвейера используется принцип параллельного тока., а для двух других — принцип противотока, что в еще большей степе» ни способствует теплообмену между тестовыми заготовками и средой, Относительная влажность 80-857. паровоздушной среды поддерживается на заданном уровне с помощью датчика 17 влажности, регулятора 21 влажности, исполнительного механизма 20 и вен тиля 19 путем изменения количества подаваемого пара в пароувлажнительное устройство 16. После обдувки заготовок паровоздушная смесь через перфорированную крышку 31 захватывается вентилятором через нижний диффузор

13 и по теплоизолированному возвратному каналу 11 вновь подается на рециркуляцию, что снижает расход пара и повышает экономичность работы расстойного шкафа. Подсос свежего воздуха из окружающей среды осуществляется через щель с регулирующей заслонкой 32. Во время прохождения по теплоизолированному каналу ll паровоэдушная смесь обогащается по мере необходимости свежим воздухом, прогревается до 35-40 С электроо нагревателем 12 и поддерживается на заданном значении с помощью датчика

22 температуры.и регулятора 23 температуры.

Для равномерного распределения паровоэдушной смеси в зоне А установлено устройство 14 для распределения воздуха, внутри которого расположен шнековый завихритель 15,.Èñ1223874

Составитель А.Высоцкий

Редактор С.Писина Техред И.Попович Корректор В.Синицкая

Заказ 1852/2 Тираж 370 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, И-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие,г.Ужгород.ул.Проектная.4 пользование последнего создает потоки паровоздушной смеси с завихрением, что увеличивает время контакта теплоносителя с тестовыми заготовками и, как следствие, оказывает интенсифицирующее воздействие на коэффициенть1 переноса тепла и массы.

Для регулирования теплообмена в зависимости от массы тестовой заготовки перегородку 2 с помощью винтового шарнирного механизма 34 и телескопических шарниров 33 синхронно перемещают в ту или другую сторону и устанавливают рациональную площадь поперечного сечения зоны А, обеспечивая более быстрый прогрев тестовых заготовок до оптимальной температуры, в результате изменения скорости движения потока.

Чтобы паровоздушная смесь зоны А не проникла в зону Б и в окружающее пространство, установлены дополнительная отражающая 29 и направляющая 30 перегородки и гибкие перегородки 3 и 4 иэ асбестовой ткани.

Благодаря наличию эффективного конвективного теплообмена и принципа противотока тестовые заготовки быстро прогреваются:до оптимальной для газообразования температуры 35-40 С и поступают в зону Б оптимальной температуры, В этой зоне температура поддерживается на том уровне (35 С), который приобрела заготовка в зоне принудительного конвективного теплообмена. Относительная влажность воз1р духа поддерживается с помощью увлажнительного устройства 16, датчика 17 влажности, регулятора 21 влажности, вентиля 19 и исполнительного механизма 20. Давление пара измеряется

15 манометром 18. Температура поддерживается с помощью датчика 24, паровой батареи 25, регулятора 28 температуры, вентиля 26 изменения количества . подаваемого в батарею пара и испол2п нительного механизма 27, В этой зоне окончательная расстойка тестовых заготовок заканчивается. Далее тестовые заготовки перегружаются на под печи известными механизмами и направляют25 ся на выпечку. Пустые люльки по холостой ветви конвейера направляются к месту загрузки, и процесс окончательной расстойки повторяется.