Устройство для концентрирования растворов вымораживанием

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИ

Н ABTOPCHGMY СВИДЕТЕЛЬСТВУ

j Ql

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3802653/23-26 (22) 17.10.84 (46) 15.04.86. Бюл. В 14 (7 1) Одесский технологический институт- холодильной промышленности (72) Ю.П.Денисов (53) 66.065.52.05(088.8) (56) Авторское свидетельство СССР

Р 602751, кл. F 25 С 1/12, 1978. (54)(57) УСТРОЙСТВО ДЛЯ КОНЦЕНТРИРОВАНИЯ РАСТВОРОВ ВЫМОРАЖИВАНИЕМ, содержащее патрубок ввода исходного раствора, теплообменник для охлаждения исходного раствора, кристаллиза.тор, установленный в опорах полый

„„SU„„1223945 перфорированный вал со шнеком, сепарационно-промывочную колонну, соединенную соосно с кристаллизатором, плавитель и холодильную систему, о тл и ч а ю щ е е с я тем., что, с целью повышения экономичности за счет увеличения степени концентрирования, полый перфорированный вал снабжен диафрагмой, установленной с возможностью перемещения вдоль оси вала, при этом верхняя часть вала расположена в сепарационно-промывочной колонне и соединена через верхнюю опору вала с полостью плавителя, а патрубок ввода исходного раствора соединен с валом через нижнюю опору.

1223945

Изобретение относится к концептрированию водных растворов вымораживанием и может быть использовано для концентрирования или опреснения соленых вод, а также пля концентрирования пищевьгх жидкостей, например натуральных соков.

Целью изобретения является повышение экономичности за счет увеличения степени концентрирования раствора.

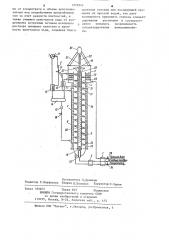

На чертеже представлена схема устройства для концентрирования растворов вымораживанием.

Устройство содержит последовательно установленные теплообменннк 1 и 2 для предварительного охлаждения исходного раствора выходящими из устройства потоками пресной воды и концентрата, кристаллизатор 3. сепарационно-промывочную колонну 4, на выходе которой установлен плавитель 5.

Холодильная система устройгства содержит испарптель 6, используемьгй для отвода теплоты кристаллизации через теплообмепную поверхность 7 кристаллизатора, основной компрессор 8, дополнительный компрессор 9, конденсатор 1О, размещенный в полости плавителя 5 и дополнительньпг конденсатор 11, охлаждаемый водой. Для улуч-, шенпя эксплуатационных характеристик холодильная система снабжена также регенеративными теплообменнпками 12 и 13, ресивером 14, фильтром †осушителем 15 и регулирующими вентилями16 и 17. Теплообменная поверхность кристаллизатора выполнена из материала, не взаимодействующего с концентрируемым раствором и тщательно отполирована. Внутренняя поверхность сепарационно-промывочной колонны выполнена аналогично и с тем же внутрешпгм диаметром. По всей высоте кристаллизатора и сепарационпо-промывочной колонны на опорах 18 и 19 установлен шнек с полым перфорированным валом 20 с зазором между ним и теплообменной поверхностью крис— таллизатора, обеспечивающим не заклинипание в режиме максимального охлаждения теплообменной поверхности крнсталлизатора, Полый вал шнека перфорирован, а во внутренней полости вала установ— лена диафрагма 21 с возможностью перемещения ее вдоль.оси вала путем вращения штока 22, соединенного резь-( бой с муфтой 23. Для предотвращения

45 самопроизвольного вращения штока 22 относительно муфты возможно использование контровочной гайки 24 ° Полость кристаллизатора соединена с линией ввода исходного раствора через перфорацию вала шнека и его внутреннюю полость, расположенную ниже диафрагмы 21, а также через осевой канала в .опоре 18. Соответственно полость сепарационно-промывочной колонны соединена с полостью плавителя 5 через перфорацию вала 20 шнека и его внутреннюю полость, располо женную выше диафрагмы 21, а также через осевой канал в опоре 19, цилиндрическая поверхность которой снабжена дополнительными радиальными отверстиями для ввода пресной воды.

1(рутящий момент передается шнеку от электродвигателя 25 через муфту 23, шток 22 и далее через шлицевое соединение 26, выполненное на внутреннем диаметре отражателя 27, напрессованного на цилиндрическую поверхность верхнего торца вала шнека. Для предотвращения проскока кристаллов льда по линиям вывода пресной воды и концентрата из установки полости плавителя 5 и кристаллизатора 3 отделены от соответствующих линий дренажными сетками 28 и 29.

Снижение потерь холода при эксплуатации холодильной системы достигается применением изоляции 30 корпуса испарителя, а также теплоизолирующих яставок 31 и 32, которые используются одновременно для контроля сепарации кристаллов льда через смотровые окна. Для регулирования давления в плавителе и кристаллизаторе используются регулирующие вентили 33 и 34, а для регулирования давления и соответственно температуры испарения хладагента в испарителе 6 используется регулирующий вентиль 17 на всасывающей линии дополнительного компрессора 9.

Ввод исходного раствора осуществляют через патрубок 35, который соединен с валом через нижнюю опору.

Устройство работает следующим образом.

Исходный раствор с температурой о

15 С направляют последовательно в теплообмепники 1 и 2, где охлаждают выходящими из устройства потоками пресной воды и концентрата до нулевой температуры, а затем вводят че1223945 реэ осевой канал в опоре 18 во внутI реннюю полость вала 20 шнека, заполняемую исходным раствором до уровня диафрагмы 21.

Далее исходный раствор под действием центробежных сил поступает через перфорацию вала шнека в полость кристаллиэатора 3, где приводится во вращательное движение. Так как полость кристаллизатора помимо верхнего стока через сепарационно-промывочную колонну 4, плавитель 5 и линию вывода пресной воды имеет и нижний сток через дренажную сетку 29 и линию вывода концентрата, то часть раствора рециркулирует по зазорам между лопастями шнека и теплообменной поверхностью 7 кристаллиэатора 3 рниз.

С помощью холодильной системы раствор, рециркулирующий вдоль тепло;обменной поверхности кристаллизатора, переохлаждают и в слое максимальной турбулизации этого раствора срезом винтовой поверхности шнека начинается кристаллизация льда, распространяющаяся в центральную область кристаллиэатора за счет передачи переохлаждения от пристеночного слоя концентрата натекающему исходному раствору.

При этом большая часть переохлажденного рециркулирующего раствора увлекается основным потоком к центру кристаллиэатора и вверх, а меньшая часть в качестве концентрата фильтруется через дренажную сетку 29 и выводится из установки через теплообменники 2 и 1.

Перемещение кристаллов льда к центру кристаллпзатора (вследствие "всплывания" из раствора под действием . центробежных сил на ледяную суспензию) приводит к обогащению приосевой зоны кристаллизатора кристаллами льда, растущими во встречном потоке

1 исходного раствора. По мере движения ледяной суспензии вверх на выходе из кристаллизатора образуется ледяной пористый поршень, кристаллы льда которого отмываются от концентрата исходным раствором, вводимым через перфорацию вала 20 шнека. Под действием шнека ледяной пористый поршень поступает в сепарационнопромывочную колонну, где уплотняется в результате противодавления со стороны отражателя 27, вращающегося вместе с валом шнека »а выходе иэ колонны. Поток промывочной пресной воды, поступающий через перфорацию вала шнека из внутренней полости вала, расположенной над диафрагмой 21, вытесняет раствор из пор между кристаллами льда к цилиндрической поверхности сепарационно-промывочной колонны и далее вниз по зазору вдоль теп1п лообменной поверхности кристаллиэатора 3. На выходе из сепарационнопромывочной колонны 4 ледяной пористый поршень промытый и разбавленный пресной водой в виде ледяной суспензии распределяют с помощью отражателя 27 в полость плавителя 5, где кристаллы льда плавят через поверхность конденсатора 10 за счет тепла конденсации хладагента.

20 В результате плавления кристаллов льда полость плавителя заполняется пресной водой, большую часть которой выводят из устройства через дренажную сетку 28, препятствующую уносу криГталлов льда иэ устройства и далее через теплообменник 1 и регулирующий вентиль 33. Меньшая часть пресной воды поступает в качестве промывочной через радиальные отверстия и осевой

Зо канал в опоре 19 во внутреннюю полость вала 20 шнека до уровня диафрагмы 21, откуда распределяется через перфорацию на цилиндрической поверхности вала 20 шнека в полость сепараци35 онно-промывочной колонны 4 для промывки ледяного пористого поршня от раствора.

Одновременно из ресивера 14 через фильтр †осушите 15 и регулирующий вентиль 16 в полость испарителя 6

4О направляют жидкий хладон Р-15, который кипит с отводом теплоты кристаллизации через теплообменную поверхность 7 кристаллизатора 3. Пары хладагента откачивают из испарителя

4> компрессором 8 через регенеративный теплообменник 12 в конденсатор 10 для конденсации эа счет плавления кристаллов льда в плавителе и дополнительным компрессором 9 через регенеративный теплообменник !3 в дополнительный конденсатор 11, охлаждаемый водой.

Сконденсированный хладон из конденсаторов через регенеративные теплообмен1 ники, используемые для переохлаждения

55 жидкого хладона, направляют обратно в ресивер 14.

Интенсификация роста кристаллов льда эа счет непрерывного отделения ем.

Составитель Б. Крошкин

Редактор Т.Парфенова Техред H.Ïîïîâû Корректор С.Черни

Заказ 1858/5 Тираж 663 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4

5 122394 их от концентрата в объеме кристаллиэатора под воздействием центробежных сил эа счет разности плотностей, а также отмывка кристаллов льда от концентрата встречным потоком исходного раствора повышают качество и крупность кристаллов льда, создавая благо5 б приятные условия для последующей про— мывки их пресной водой, что дает возможность увеличить степень концентрирования растворов и соответственно повысить экономичность концентрирования вымораживани