Штамп для вытяжки

Иллюстрации

Показать всеРеферат

СО)ОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ()9) (Н) (д1) g В 21 D 22/20

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3822344/25-27 (22) 13.12.84 (46) 15.04.86. Бюл, Р 14 (72) Е.С.Сизов, А,А,Добровольский, В.Д.Мелащенко, К.Г.Сизова, M.À,Áàáóрин, В.Р.Алавердов, И.А.Кондрашов, Н.Д.П1аронов, В. Н.Кузнецов и С.С.Воинов (53) 621.983.3 (088.8) (56) Мещерин В,Т, Листовая штамповка. Атлас схем. N.: Машиностроение, 1975, с. 137, рис. 420. (54)(57) ШТАМП ДЛЯ ВЬГГЯЖКИ, содержащий матрицу и пуансон, состоящий иэ центральной и периферийной частей, отличающийся тем, что, с целью упрощения конструкции штампа, периферийная часть пуансона выполнена в виде пакета обращенных открытыми торцами к матрице цилиндрических оболочек со сферическим дном, при этом дно каждой оболочки в зоне, ограниченной диаметрами D и (0,35-0,4) 1), выполнено с переменной, изменяющейся от S до (2,5-3) S, постепенно увеличивающей" ся к оси штампа толщиной и равнорасположенными по окружности сквозными по толщине радиальными пазами, где

Э и S соответственно диаметр и толщина цилиндрического участка ка)кдой оболочки, 1224045

Изобретение относится к листовой штамповке.

Целью изобретения является упрощение конструкции штампа. г

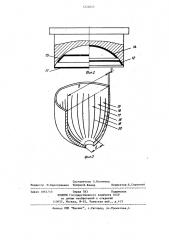

На фиг. 1 показан штамп в исходном положении (левая часть) и в мо-мент окончания штамповки — вытяжки листовой детали (правая часть), осевое сечение; на фиг. 2 — этапы формообразования при штамповке — вытяжке детали сферической формы в жесткую матрицу; на фиг. 3 — половина одной из оболочек, изометрия.

Штамп содержит матрицу 1, установленную на ползуне пресса 2, формообразующие оболочки 3 — 5, установленные на стержне 6, пуансон 7 с опорой 8, размещенные в обойме 9.

Нижняя часть штампа крепится к основанию 10 пресса.

Штамп работает следующим образом.

В исходном положении штампа матрица 1 находится в крайнем верхнем положении, что позволяет установить заготовку 11 на торцовые поверхности оболочек 3 — 5. При рабочем ходе пресса опускающаяся вниз матрица 1 воздействует усилием штамповки Р последовательно на формообраэуюшие оболочки 3 — 5, в результате чего заготовка 11 принимает сначала форму 12, затем 13 и наконец 14.

Для того, чтобы торцовые поверхности формообразующих оболочек 3 — 5 имели возможность смещаться друг относительно друга в осевом направле35 нии и занимать положение слева (фиг. 1) в донной части каждой из оболочек образованы равнорасположенные в окружнсм направлении сквозные по 10 толщине пазы, расходящиеся от окружности диаметром и (0,35-0,40) D, где D — диаметр донной части обечайки, до начала цилиндрической части обечайки..

Благодаря этим павам каждая из полученных в донной части оболочек полосок 15 — 17 получает возможность упруго изгибаться, в результате чего эта часть каждой из оболочек получает форму, сопряженную из двух тороидальных участков, обеспечивая требуемое смещение цилиндрических участков и их торцовых поверхностей при формообразовании детали 14, Для того, чтобы деформация от изгиба полосок 15 — 17 под действием усилия штамповки Рц не сосредотачивались в оцном месте, а распределя" лись равномерно по их длине, уменьшающуюся их ширину компенсируют увеличением толщины донной части оболоч" ки от толщины S, цилиндрической части оболочки (при ее диаметре D) до толщины S = (2,5-3,0) S в сочетании, определяемом окружностью диаметром d = (0,35-0,40) В.

В этом случае напряжения и деформация по длине полосок 15 — 17 равномерны, обеспечивая тем самым требуемое сопротивление деформированию каждой из формообразующих оболочек 3 — 5 при штамповке детали 14.

Пазы 18 — 20 необходимо выполнять от окружности диаметром д = (0,35—

0,40) D, а не от оси оболочки потому,, что в последнем случае изгиб полосок 15 — 17 происходит со смещением и".. концевых участков от оси, в результате чего пружинящие свойства донной части оболочки будут изменяться, Если d меньше указанного, то при упругом деформировании донной части каждой иэ оболочек, возникающие напряжения растяжения могут разрушить кольцевой участок дна, ограниченный окружностью диаметром Й и отверстием под стержень 6.

Пазы 18 - 20 выполняются до начала цилиндрической части каждой из оболочек 3 — 5, Этим обеспечивается работа цилиндрической части оболочек

3 — 5 как единого целого, без изменения их диаметров, чем исключается защемление оболочек 3 — 5 друг относительно друга под действием усилия штамповки Р, действующего на эти оболочки, Необходимая толщина S цилиндрической части оболочек 3 — 5, устанавливается в зависимости от исходной толщины, формы и механических свойств штампуемого материала и из условия изготовления полых деталей .без огранки, т.е. требуемого качества и точности без применения дополнительных калибровочных операций.

Применение предлагаемого штампа приводит к снижению почти в два раза себестоимости изготовления деталей, так как исключается необходимость применения операции по переформовке пластичного металла и исключается необходимость в калибровочной операции по устранению огранки в детали, 1224045

12

Составитель О,Матвеева

Редактор M.Недолуженко ТехредВ.Кадар Корректор;Е. Сирохман

Заказ 1865/10 Тираж 783 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г Ужгород, ул.Проектная,4