Механизм поворота шпиндельного барабана токарного многошпиндельного станка

Иллюстрации

Показать всеРеферат

союз совктсних социнлистичясиих

РеспуБлин (51) 4 В 23 В 9/00

-Z

Z-2 (21) 3680886/25-08 (22) 26.12.83 (46) 15.04.86. Бюл. Ф 14 (71) Киевское специальное конструкторское бюро многошпиндельных авто матов (72) А.А. Зверев и И.Н. Козак (53) 621.941.229.3(088.8) (56) Сперанский Н.В. Проектирование мальтийских механизмов: Труды/

АН СССР.-N., 1960, с. 48-51. (54)(57) МЕХАНИЗМ ПОВОРОТА ШПИНДЕЛЬНОГО БАРАБАНА ТОКАРНОГО МНОГОШПИНДЕЛЬНОГО СТАНКА, содержащий планетарную зубчатую передачу, водило которой жестко закреплено на распределительном валу станка, пальцы, А

ÄÄSUÄÄ 1224105, А установленные на ведущей шестерне, отличающийся тем, что, с целью повышения надежности, механизм снабжен кулисой, закрепленной на валу ведомой шестерни планетарной передачи с возможностью взаимодействия с указанными пальцами, причем передаточное отношение U шестерен планетарной передачи определя.ется зависимостью где Z — число пальцев, установленных на ведущей шестерне зубчатой передачи привода шпиндель- ного барабана.

1224105

Изобретение относится к станкостроению.

Цель изобретения — новышение долговечности путем снижения динамических нагрузок в кинематических зве- 5 ньях механизма.

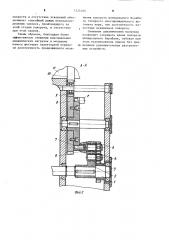

На фиг. l изображен механизм поворота барабана токарного многошпиндельного станка в начале поворота, вид спереди; на фиг. 2. — разрез

А-A на фиг. 1; на фиг. 3 — схема известного мальтийского механизма с кривошипам постоянной длины; на фиг. 4 — кинематические характеристики механизма по схеме на фиг. 3: графики изменения угловой скорости и углового ускорения E ведомого звена в процессе поворота; на фиг. 5 и 6 — схемы мальтийского механизма с кривошипам переменной длины, имею- 2Î щего планетарную зубчатую передачу, отличающиеся между собой длиной r поворотной части.кривошипа; на фиг. 6 длина r этой части меньше,, чем на фиг. 5; на фиг. 7 — кинемати- 25 ческие характеристики Я и E иеханиэма по схеме на фиг. 6; на фиг„ 8 схема предложенного механизма поворота; на фиг. 9 — кинематические характеристики с0 и 6 предложенного ме- 30 ханизма.

Механизм поворота шпиндельного барабана токарного многошпиндельного станка содержит закрепленное на распределительном валу 1 водило 2 планетарной зубчатой передачи, солнечное колесо 3 которой неподвижно установлено в корпусе станка. С колесом

3 входит в зацепление промежуточная шестерня 4, с которой зацепляется ведомая шестерня — сателлит 5.

Шестерни 4 и 5 установлены на водило

2 с возможностью вращения. На валу шестерни 5 жестко закреплена кулиса

6, в паэ которой входит один из паль- yg цев 7, имеющий ролик. Эти пальцы Е закреплены через промежуточную деталь на шестерне 8 равномерно по окружности. С шестерней 8 зацепляется промежуточная шестерня 9, с которой зацепляется зубчатое колесо 10, закрепленное на шпиндельном барабане 11.

Механизм поворота шпиндельного барабана токарного многошпиндельного станка работает следующим образом. 55

При вращении распредвала 1 и водила 2 в направлении, укаэанном стрелкой я, НО солнечному колесу 3 обкатывается шестерня 4, сообщая вращение шестерне 5 и кулисе 6 в направлении стрелки в, Кулиса 6 своим пазом надвигa åòñÿ на палец 7, При дальнейшем вращении водила 2 и повороте кулисы 6, зацепляющейся за палец 7, поворачивается шестерня 8 н направлении стрелки с. От нее через шестерню 9 и колесо 10 движение соо6щается шпиндельнаму барабану 1!. После ега поворота на требуемый угол кулиса 6, повернувшись относительно водила. 2, выходит из зацепления с пальцем 7. Такое положение шпиндельного барабана фиксируется специальным механизмом фиксации (не показан), после чего начинается резание. После окончания резания описанный цикл работы механизма поворота повторяется. При этом кулиса 6 зацепляется со следующим иэ пальцев 7.

Таким образом, в положениях начала поворота и 111 — его окончания ось паза кулисы 6 лежит на прямой, проведенной через Ось вращения шестерни 8 и ось пальца 7. Поэтому отсутствуют скачок скорости и жесткий удар в начале и в конце поворота. В предложенном и известном механизмах скорость ведущего звена определяется скоростями переносного и относительного движений, Поэтому в начальный и заключительный периоды поворота механизмы обеспечивают более высокие значения скорости, чем известный мальтийский механизм с кривошипам постоянной длины. К середине поворота эта соотношение изменяется. На фиг. 1 показаны траектория пальца 7 ведомога звена — шестерни 8, представляющая собой дугу окружности с центром на аси его вращения,, и траектория е оси поворота кулисы 6, которая может рассматриваться, как траектория пальца кривоI шипа пОс 1 Ояннай длины из вес тнага мальтийского механизма тех же базовых размеров. Траектория точки контакта ведущего и ведомого звеньев известного механизма находится между траекториями d и е. При сравнении указанных траекторий установлено, что в середине поворота именно траектории d соответствуют минимальные значения Отношения длины плеч ведущего и ведомого звеньев механиэма поворота, а поэтому и передаточного Отношения. Поэтому предложен1224105 ный механизм обеспечивает наиболее эффективное снижение максимальной скорости поворота и возникающих динамических нагрузок. Кроме того, 1передаточное отношение его планетарной передачи ниже, чем у прототипа. Так, например, при 4-позиционном ведомом звене величина передаточного отношения, определяемая известными зависимостями, у предложенного механизма равна 2, у прототипа — 4. Благодаря меньшей скорости . вращения шестерен передачи замедляется их износ.

Сравним эффективность работы известных и предложенного механизмов поворота, схемы которых приведены на фиг. 3, 5, 6 и 8.

Все схемы механизмов приведены к одинаковым базовым размерам величине L межосевого расстояния, длине К кривошипа, величинам 2у и

2<р угла поворота ведущего и ведомого звеньев. Одинакова базовая длина

h паза мальтийского креста на фиг. 3 и паза кулисы на фиг. 8. Кинематические характеристики всех механизмов определены при одинаковой скорости ведущего звена. Поэтому графики . Q u E приведенные на фиг. 4, 7 и 9, сравнимы между собой.

В среднем положении (фиг. 3) механизма с кривошипом постоянной длины, соответствующем середине поворота, когда оси паза мальтийского креста и кривошипа лежат на одной прямой, длина плеча ведущего звена равна R, ведомого — R-h, а их отношение

R равно в аналогичном положении предложенного механизма (фиг. 8) длина плеча ведущего звена равна R-Ь, ведомого — R и их отношение равно

R-h

Поэтому у предложенного механизма в середине поворота значительно меньше передаточное отношение

U- =— — и, как это следует из сравZ-2 нения графиков у и Г на фиг. 4 и 9, в 1,5 раза меньше максимальное значение угловой скорости и в 2 раза меньше максимальные значения угловых ускорений.

В механизме с кривошипом переменной длины и планетарной передачи, схема которого приведена на фиг. 5, длина поворотной части кривошипа выбрана равной половине длины паза кулисы механизма по схеме на фиг. 8, h т.е, r= — с тем, чтобы в середине поворота длина плеча ведущего звена составляла R-2r=R-h как и у предложенного механизма по схеме на фиг. 8, и обеспечивалось такое же соотношение длины плеч ведущего и ведомого

1О R-Ь звеньев, равное — . Однако при такой длине r поворотной части кривошина траектория центра ролика кривошипа при его повороте и вращении

его поворотной части, показанная на фиг ° 5 линией с зачерненными точками, лежит снаружи от траектории точки начала паза мальтийского креста, показанной прерывистой линией. Точки этих

20 траекторий совпадают лишь в начале, середине и конце поворота. Отсюда следует, что в начале поворота ролик кривошипа заходит в паз креста; при дальнейшем вращении кривошипа ролик

25 выходит иэ паза, приближается к кресту в середине поворота, затем вновь удаляется, входит в паз в конце поворота и вновь выходит иэ него. Таким образом, при такой длине поворотной

Зб части кривошипа теоретически не происходит его поворота. Таким образом, в известном механизме не может быть достигнуто такое уменьшение п .редаточного отношения и скорости в сере35 дине поворота, к:.: в предложенном ме ханиэме.

В механизме, схема которого приведена на фиг. 6 и конструкцкя которого аналогична механизму по схеме

4О на фиг. 5, длина г поворотной части

+ кривошипа выбрана меньше, чем в варианте, приведснном на фиг. 5, чтобы обеспечить зацепление ролика с пазом креста и его поворот. Поэтому

45 в середине поворота отношение длины плеч ведущего и ведомого звеньев такого механизма всегда больше, чем

R-h и era передаточное отношение б больше, чем у предложенного механизма. При сравнении графиков и и г. на фиг. 7 и 9 установлено, что предложенным механизмом по сравнению с механизмом-прототипом обеспечивается у уменьшение скорости в середине поворота в 1,2 раза. Ускорения в начале и конце поворота при этом возрастают незначительно. Постоянство его

1224)Og скорости и отсутствие ускорений обеспечивает спокойный режим перераспределения зазоров, происходящего на этой стадии поворота, и отсутствие при этом ударов.

Таким образом, благодаря более эффективному снижению максимальных .динамических нагрузок и меньшему износу шестерен планетарной передачи долговечность предложенного механиэма поворота шпиндельного барабана токарного многошпиндельного автомата выше, чем долговечность известных механизмов поворота.

Снижение динамических нагрузок позволяет сокращать время поворота шпиндельного барабана, избежав при этом возникновения ударов беэ при10 менения дополнительных разгрузочных устройств.

1224105

1224105 рт

Заказ 1871/13 Тираж 1001

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "11ятент", r. Ужгород, ул. Проектная, 4

Составитель Ю. Ельчанин

Редактор П. Пчелинская Техред В.Кадар Корректор M. Шароши