Способ соединения деталей

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„ I 2241 08 (5и4 В 23 В 51/00

ОЛИСАНИЕ ИЗОБРЕТЕНИЯ

H ABT0PCHOMV СВИДЕТЕЛЬСТБУ где 8 =(3-7) Sî, дп=(0,25-1,0) 3

В(0,3-0,6)H; ай, ()" где Н, В, 1, и — соответственно высота, ширина, длина и число выступов;

5 и 8п — толщина клеевого шва соответственно с1

И„ кр бт, и от в

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬ1ТИЙ (21) 3688386/25-08 (22) 06.01.84 (46) 15.04.86. Бюл. 11 - 14 (71) Всесоюзный научно-исследовательский инструментальный институт (72) Ю.В.. Коротков и И.Д. Флид (53) 621.951.45(088.8) (56) Сланский А. Капиллярная пайка.—

М.: Машгиэ, 1963, с. 20. (54) (57) СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ с применением скрепляющего материала, согласно которому в одной из деталей выполняют гладкую соединительчую поверхность, а на сопрягаемой поверхности ответной детали выполняют выступы, по которым совмещают обе детали прессованием, о т— л и ч а ю шийся тем, что, с целью повьппения надежности соединения деталей иэ материалов с различной твердостью, деталь с гладкой соединительной поверхностью выполняют с меньшей твердостью, а сопрягаемую деталь с выступами выполняют с большей твердостью, причем в качестве скрепляющего материала применяют клей, который размещают в пространстве между выступами, после чего детали совмещают с натягом по вершинам выступов с образованием ответных углублений в детали с меньшей твердостью и подвергают клей отверждению, а размеры выступов определяют по следующим зависимостям:

Н=5+ап, в соединении с выступами и беэ выступов; диаметр отверстия; крутящий момент, действующий на соединение; предел прочности клеевого шва; коэффициент, учитывающий влияние масштабного фактора на прочность клеевого шва; пределы текучести .материалов соединяемых деталей соответственно с большей и меньшей твердостью, 1224108

Изобретение относится к машиностроению, преимущественно к сборочному, и используется при изготовлении режущих инструментов, например сверл и метчиков. 5

Цель изобретения — повышение надежности соединения деталей иэ материалов с различной твердостью при изготовлении режущих инструментов путем снижения усилий сборки, требуемых для запрессовки деталей при умегп-шенин площади контактирования.

Полученное соединение устойчиво к воздействию температуры и вибрации. Кроме того, значительно повы- 15 шается точность взаимного положения деталей после их сборки, снижается трудоемкость изготовления деталей путем устранения точных посадок и замены дорогостоящей и малопроиэво- 2О дительной операции шлифования накаткой.

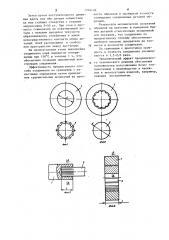

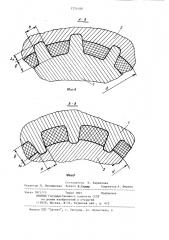

На фиг. 1 и 2 изображены соединяемые детали в исходном состоянии до совмещения с охватываемой и охва- 25 тывающей деталями большей твердости; на фиг. 3 и 4 — окончательное соединение деталей использования охватываемой и охватывающей детали большей твердости; на фиг. 5 — сечение А-А 30 на фиг. 3; на фиг. 6 — сечение Б-Б на фиг. 4.

В результате совмещения охватывающей 1 и охватываемой 2 деталей образуется комбинированное соединение. В процессе эапрессовки одной детали в другую за счет уменьшенной в поперечном сечении площади контактирования выступы благодаря их большей твердости внедряются в деталь с меньшей твердостью на величину натяга. При этом эа счет пластической деформации материала детали с меньшей твердостью в последней образуются углубления. 45

Клей в собранном соединении находится в сжатом состоянии. Степень сжатия клея пропорциональна отношению исходного объема между выступа- б ми, занятого клеем перед совмещением деталей, к окончательному объему между ними, получаемому в результате сборки.

Благодаря этому обеспечивается

5! интенсивное проникновение клея в микронеровности склеиваемых поверхнос— тей, что способствует существенному увеличению прочности клеевого соединения.

Применение термореактинного клея дает возможность достигнут высокой прочности соединения и его устойчиности к действию повышенных температур, благодаря необратимости процесса отверждения клея, в отличие от. термопластических клеев, не обеспечивающих эти условия.

Найденное в результате проведенных экспериментов оптимальное соотношение размеров выступов, учитывающее физико-механические свойства материалов обоих соединяемых деталей, а также использование термореактивного клея, обеспечивает равнопрочность соединения.

П р и M е р . Склеивали детали режущих инструментов. В охватывающей детали — хвостовике, изготовленном иэ конструкционной стали (HPC 40...45, 6„ =32 кгс/мм ), выполнили отверстие диаметром d=á,o мм. На ответной поверхности охватываемой детали †. рабочей части, изготовленной иэ быстрорежущей стали P6M5 (HPC 62...63, dT=310 кгс/мм ), выполнили продольные

2 выступы, расположенные параллельно оси детали, высотой Н=3+ ь11,где 1 =

=(3-7) 3,=5 0,1=-0,5 мм; s „=(0,25-1,0)8 =0,5 0,5=0,25 мм), т.е, Н=0,5+

+0,25=0,75 мм.

Таким образом, диаметр окружности выступов превышал диаметр отверстия на величину натяга, равного по диаметру 0,50 мм, т.е. с1 „, =й„, +

+2 h „ =6,0+2 0,25=6,50 мм. Ширину выступов определяли из соотношения

В=(0,3+0,6)Н=0,4 0,75=0,296 0,3 мм.

Число выступов определяли по формуле

7d 3,14 6,0

=6 выступов

В(1+ -1 0,3(1+ †)

Длину выступов определяли исходя иэ условий эксплуатации (М„ =180 кг см с учетом физико-механических свойств применяемого клея УП-5 — 207 (<, 2

О .=360 кгс/см, m=1,94-4 см по формуле

? 1„,,Д- 2, 180 4

dо Орб 360

"и d-пВ 3,14 0,6-6 0,03

=16,5 мм.

После образования выступов пространство между ними заполнили термореактивным клеем марки УП-5-207.

)?24108

Затем путем поступательного движения вдоль оси обе детали совместили на всю глубину отверстия с усилием запрессовки P=50 кг. При этом в процессе совмещения на охватывающей детали с меньшим пределом текучести образовывались углубления в зонах непосредственного контакта обоих деталей. Клей расположили в свободном пространстве между выступами.

На окончательном этапе выполнейия соединения клей подвергли отверждению при 150 С в течение l ч, что о обеспечило создание монолитной конструкции соединения.

Эффективность предлагаемого способа соединения по сравнению с известными определяли путем проведения сравнительных испытаний на прочность образцов и проверкой точности совмещения соединенных деталей образцов.

Результаты механических испытаний образцов на кручение и измерения биения деталей относительно продольной оси показали, что соединение по предлагаемому способу обеспечивает наиболее высокие показатели по точности и прочности соединения.

По сравнению с прототипом прочность и точность соединения увеличивается в 1,5-2,0 раза.

Экономический эффект предложенного технического решения обусловлен возможностью изготовления более технологичных в производстве и надежных в эксплуатации изделий, например, режущих инструментов.

1? 24108

Состави гель Н. Кириллова

Редактор Л. Пчелинская . Техред В.Кадар Корректор А. Ференц

Заказ 1871/13 Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва,, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r Ужгород, ул . Проектная, 4