Способ переработки ковшевых остатков шлака

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„.Я0„„1 224337 (50 4 С 21 В 3/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ,.;-,/

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3584948/22-02 (22) 15.02.83 (46) 15.04.86. Бюл. Р 14 (71) Уральский научно-исследователь-. ский институт черных металлов и Алапаевский металлургический завод (72) Б.Л.Демин, С.С.Кузовков, В.А.Иихайлович, С.B.Баев, Г.А.Урявин, Э,С.Быков и И.А.Есин (53) 669.162.266.44 (088.8) (56) Авторское свидетельство СССР

Р 627213, кл. С 21 В 3/10, 1979, Авторское свидетельство СССР

Р 782075, кл. С 21 Б 3/06, 1979. (54) (57) СПОСОБ ПЕРЕРАБОТКИ КОВШОВЬЫ

0CTATI(0B ШНАКА, включающий ввод воды через цнпще чаши в зазор между стенкой чаши и закозлением, о т л и ч а— ю шийся тем, что, с целью сокращения срока разрушения ковшовых остатков и повышения качества шпакопродукцин нз них, дополнительно подают воду сверху прп общем расходе воды сверху и через дж ще 0,05—

О, 1 м /м- охлаждаемой поверхности со скоростью подачи 0,6-0,8 м3/ми через днище и сверху чаши.

1224337

Изобретение относится к черной металлургии, конкретно к технологии переработки ковшовых остатков шлака на шлаковый щебень, .песок, муку и . другие шлаковые материалы, и может 5 быть использовано в промышпенности строительных материалов..

Целью изобретения является сокращение срока разрушения ковшовых остатков и повышение качества шпакопродукции из них.

Способ .реализуется следующим образом, Для отрыва шлакового коржа от поверхности чаши шлаковоза в чаше шлаковоза в них<ней ее части на расстоянии 450 мм от днища выполняют сквозное отверстие, в которое вставляют специальIIyio пробку при наливе расплавленного шлака в ковш..После сли- 20 ва основной массы расплава на грану- . ляцню или на другой шлаковыи передел в чаше остается шлаковый корж, гарнисажный слой, настывший на стенки чаши, т.е. ковшовые остатки.

Затем в отделении переработки коржей па место пробки устанавливают специальный штуцер, который соединен резиновым рукавом с системой подвода воды. На чаше шлаковоза штуцер за- 30 крепляется специальным замком. Шту-! цер снабжен обратным клапаном. В системе подвода воды открывают кран, во ра через штуцер и отверстие в чаше шпаковоза попадает в соприкоснове- 35 ние с поверхностью гарнисажного слоя, мгновенно испаряется, и за счет давления водяных паров и различной усадки металла чаши и шлака происходит отрыв шлакового коржа от 40 поверхности чаши, что сопровождается выходом водяных паров из-под коржа по всей периферии чаши. Новые порции воды также испаряются и способствуют интенсивному охлаждению вновь образованной поверхности шлакового коржа на границе с металлом чаши.

В это время в ковш через специальное душирующее устройство подают 50 воду в количестве 0,05-0, 1 м /м охлаждаемой поверхности с интенсивностью О,б-0,8 м /мин. По опытным дашпзм продолжительность душирования пе превышает 3-5 мин. Затем от- 55 ключают подачу воды и чашу шлаковоза каптуют, а остывший корж сходит в специальную траншею. При этом происходит разрушение коржа за счет об-, разовавшихся при охлаждении. микрои макротрещин от герметических напряжений и механического удара о поверхность траншеи. За счет различных коэффициентов усадки металлических включений в шлаке и шлака при интенсивном охлаждении происходит разрушение пограничной связи между металлом и шлаком, и металлические включения . практически полностью раскрываются, что способствует сокращению потерь металла со шлаком.

Предлагаемая последовательность операций .гарантирует безопасность процесса и повышение качества исходного сырья (ковшовых остатков) для производства. шлаковой продукции. Данное утверждение основывается . на следующих доводах. При охлажде-. нии поверхности коржа, которая получилась при его отрыве от чаши шлаковоза, исключена возможность образования замкнутой полости, где может произойти мгновенное испарение воды. После отрыва коржа есть ,сообщение водяных паров с атмосфе-

) рои, что можно визуально наблюдать.

;Затем осуществляют подачу воды сверху в шлаковую чашу. Основная масса воды испаряегся. В процессе испарения на охлаждаемой поверхности шлакового коржа появляются микротрещины, которые за счет термических напряжений увеличиваются, в них попадают капельки воды, испаряются, способствуют дальнейшему увеличению трещины и разрушению коржа. Улучшение прочности и плотности материала происходит за счет направленной кристаллизации шлакового коржа. Первоначально охлаждают только одну сторону коржа, и его кристаллизация направлена от стенки чаши шлаковоза к ее центру. Растворенные в шлаке газы, которые способствуют образованию пор и снижению плотности шпака при направленной кристаллизации, вытесняются также к центру чаши и частично покидают шлаковый корж. После этого производится охлаждение коржа сверху и формирование структуры зерна ° Зерно по толщине коржа измельчается в различных температурных интервалах, что способствует повышению прочности, и так как на поверхности взаимодействия шлака с водой зерно мелкое, а в глубинных слоях

1224337

Составитель Б.Раковский

Редактор Н.Швьдкая Техред H,Бонкало Корректор О.Луговая

Заказ 1892/25 Тираж 552 Подписное

ВНИИПИ 1 осударственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", F,Ужгород, ул.Проектная,4 крупнее, то структура коржа получа- ется переменно-кристаллической. Это способствует увеличению прочности шлаковой продукции.

Выбранные параметры охлаждения получены в результате практической проверки.. В шлаковую чашу по предлагаемому способу подавали воду с различным расходом и интенсивностью. При снижении расхода менее 0,05 м /м 10 обрабатываемой поверхности после кантонки кора плохо разрушалась и на границах разрушения кусков быпа высокая температура, наблюдали большое количество крупных кусков. Когда рас- 15 ход воды превышал О, 1 м /м "обрабатываемой поверхности, с коржом выходила вода из чаши, увеличение расхо да воды выше 0,1 и /м не улучшало технологический процесс по сравнению с меньшим расходом. Оптимальное количество воды составляет 0,075—

Р,08Р м /м .

Интенсивность подачи воды сказывается на продолжительности процесса 25 охлаждения. При интенсивности менее

10,6 мз /мин продолжительность охлаж :дения увеличивается в 1,5-2,0 раза, по сравнению с максимальнои интенсив:ностью по предлагаемому способу, при этом вьделяется большое количество пара. При интенсивности выше

0,8 м /мин расходуется неоправданное количество воды, которое не успевает испариться и приводит к образованию на охлаждаемой поверхности паровой рубашки, теплопроводность у которой намного ниже, чем у воды. !

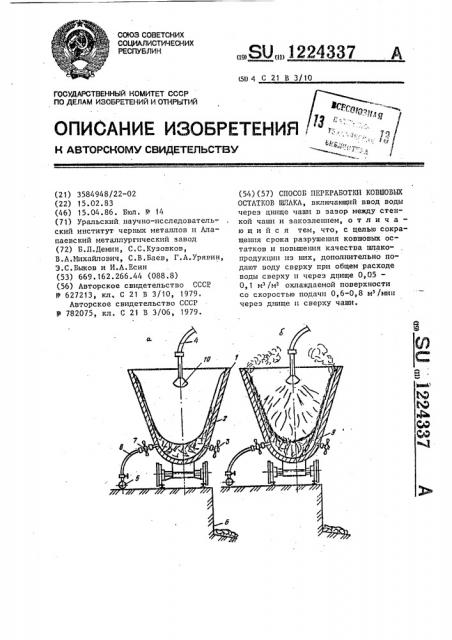

На чертеже представлена схема реализации предлагаемого способа.

Чаша 1 шпаковоза с коржевыми остатками шлака 2 имеет отверстия с двух сторон (с учетом кантовки чаши в обе стороны), Перед наливом шлака и .в транспортном положении отверстия закрыты пробками 3.. В отделении, переработки ковшовых остатков чашу шпакововоза устанавливают в заданном положении под системой 4 орошения.и у водопровода 5 и траншеи 6. Пробку

3 достают, на ее место устанавливают штуцер 7, соединенный гибким шлангом с водопроводом 8, и включа;ют подачу воды, при этом на границе между поверхностью чаши и коржом появляется полость 9,. в которую пробиваются струи пара.

В то время .из системы 4 орошения через насадок 10 подают воду внутрь ковша. После расчетного времени охлаждения подачу воды прекращают, чашу кантуют и ковшовые остатки сваливают - в траншею, где производится их окончательное охлаждение, из которой их отгружают потребителю или на дальнейшую переработку.

Использование предлагаемого способа позволяет сократить срок разрушения ковшовых остатков и повысить качество шлаковой продукции из ковшовых остатков.