Чугун

Иллюстрации

Показать всеРеферат

СОК)З СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТ

H ABTOPCHOMV СВИДЕТЕВЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

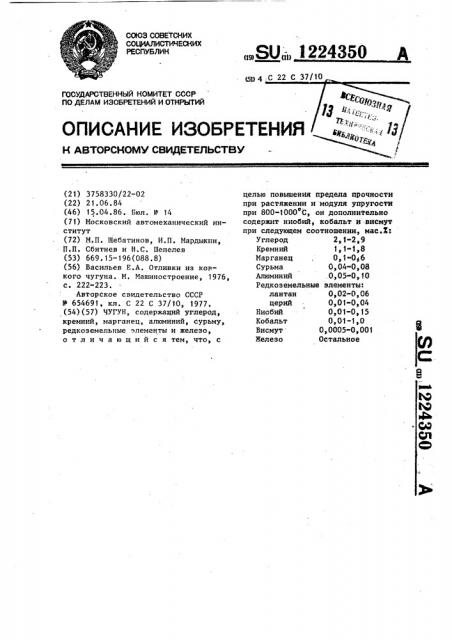

ПО ДЕЛАМ ИЗОБ ЕТЕНИЙ И OTHPblTMA (21) 3758330/22-02 (22) 21. 06. 84 (46) 15.04.86. Бюл. Р 14 (71) Московский автомеханический институт (72) M.Ï. Щебатинов, И.П. Мардыкин, П.П. Сбитнев и H.Ñ. Шепелев (53) 669.15-196(088.8) (56) Васильев Е.А. Отливки из ковкого чугуна. М, Машиностроение, 1976, с. 222-223.

Авторское свидетельство СССР

В 654691, кл. С 22 С 37/1О, 1977. (54)(57) ЧУГУН, содержащий углерод, кремний, марганец, алюминий, сурьму, редкоземельные элементы и железо, отличающийся тем, что, с..SU„;, 1224350 р, целью повышения предела прочности при растяжении и модуля упругости при 800-1000 С, он дополнительно содержит ниобий; кобальт и висмут при следующем соотношении, мас.й:

Углерод 2,1-2,9

Кремний 1, 1-1,8

Марганец . О, 1-0 6

Сурьма 0,04-0,08

Алюминий .0,05-0,10

Редкоземельные элементы: лантан 0,02-0,06 церий 0 01-0,04

Ниобий 0,01-0, 15

Кобальт 0,01-1,0

Висмут 0,0005"0,001

Железо Остальное

Таблица,1

Содержание химических элементов, вес.X

Сплав

С Si Mn Nb Sb А1

0,07

0,06

0 35

1,5

2,5

Прототип

Выходящий за пределы

0,04

0,05

0,10

0,005

2,1

0,01

Предлагасмый

0 05

0,04

0,10

2,1

2,5

1,5

0,07

0,06

0,03

0,35

0,10

0 08

0,15

0,60

1,8

2,9

0Ä10

0,08

0,17

0,60

3,0

1 12

Изобретение относится к металлургии, в частности к разработке состава чугуна для отливок, работающих в условиях высоких температур.

Целью изобретения является повышение предела прочности при растяжении и модуля упругости при 8001000 С.

Сущность изобретения заключается в дополнительном вводе в состав предложенного чугуна ниобия, кобальта и висмута.

Легирование ниобием приводит к увеличению прочностных свойств при высоких температурах. Содержание его по нижней границе является предельным, когда он начинает проявлять положительное воздействие на свойства чугуна, увеличивая число звтектических зерен па единицу площади, приводит к измельчению зерна матрицы, а включения графита уменьшаются. Образуя мелкодисперсные карбиды и нитриды, ниобий способствует сопротивлению матрицы к воздействию высоких температур. Выше верхнего предела ниобии резко увеличивает время графитнзирующего отжига на ферритный чугун.

Легирование кобальтом приводит к образованию упорядоченных твердых растворов внедрения, что увеличивает коэффициент диффузии углерода в аус1

24350 2 тените при термической обработке,т.е. ускоряет процесс превращения. Одно. временно он задерживает рост зерен при высоких температурах.

Присадка кобальта меньше нижнего предела не оказывает положительного зффекта на свойства чугуна при повышенных температурах. Выше верхнего предела он начинает тормозить процесс

10 графитизации в структуре чугуна выделяется остаточный аустенит, присутствие которого нежелательно.

В качестве модификатора использовали висмут, который увеличивает число центров графитизации. При введении его меньше нижнего предела модифицирующее действие не проявляется, а больше верхнего увеличивает во времени обе стадии графитизации, т.е.

2п цикл отжига возрастает.

Выплавку чугуна осуществляли в индукционной печи из шихты, состоящей из чушкового чугуна, стального лома и ферросплавов.

2 Химический состав известного и предложенного чугунов приведен в табл. 1, а их свойства — в табл. 2 °

Как следует из табл. 2, дог мнительный ввод в состав чугуна ниобия, 30 кобальта и висмута обеспечивает увеличение прочности и модуля упругости при 800-1000 С.

1224350

Продолжение табл. 1

Содержание химических элементов, вес.Е

Bi La Ce Cr PH3

Сплав со Fe

Прототип

0,05 0,06 Остальное

Выходящий за пределы

0,05 0,0002 0,01

0,005

То же

Предлагаемый

0,10 0,0005 0,02 - 0,01

0,50 0,0007 0,04 0,03

1 О 0001 006 О 04

1,3 0,003 0,08 0,055 Таблица 2

Иодуль упругости, ИПа, при С ! L !

Сплав

800 900 1000

Прототип экспертизы

170 000 86 250 63 000

20 500

Выходящий за пределы

Предлагаемый

176 200 . 88 100

Выходящий за пределы

34 200

173 000 86 500 : 69 200, Продолжение табл. 2

Предел прочности, MIIa, при С

Теплопроводность, Вт/и к

Сплав

20 800 900 1000

Прототип экспертизы

66

403

39,3

Выходящий эа пределы

74

420

38,2

170 000

176 000

178 500

85 000

88 000

89 250

68 000

70 400

71 400

70 480

34 000

35 200

36 000

35 400!

224350

Продолжение табл.7.

Теплопро- предел прочности, МПа, при С

Сплав водиость, Вт/м к . 0 800 900 !000

43,0 520

104

Предлагаемый

90

110

550

45,0

88

105

536

42,6

Выходящий за пределы

37 .

95

475

37,4

Заказ 1892/25 Тирам 567 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель Н. Косторной

Редактор Н. Швыдкая Техред Н.Вонкало Корректор И. Демчик