Способ пилигримовой прокатки труб

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (дц 4 В 21 В 21/00

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Щ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ(К ABTOPCKOMV СВИДЕТЕЛЬСТВУ (21) 3816742/22-02 (22), 28. 11. 84 (46) 23.04.86. Бюл. М - 15 (71) Московский ордена "Знак Почета" трубный завод (72) Н.Н.Король, Ю.П.Мягков, А.П.Горюн, Е.М.Кричевский, Б.П.Одинцов, Л.В.Тимошенко, Г.Г.Поклонов, А.Б.Ламин и С.Н.Кекух (53) 621. 774. 36(088. 8) (56) Авторское свидетельство СССР

Р 508285, кл. В 21 В 21/00, 1974.

Авторское свидетельство СССР

В 738698, кл. В 21 В 21/00, 1978. (54)(57) СПОСОБ ПИЛИГРИМОВОИ ПРОКАТ- .

КИ ТРУБ, включающий подачу порции металла в ручьевые валки, закатку ее в рабочий конус возвратно-поступа. тельно перемещаемыми ручьевыми валками на конической оправке, конусность которой равна конусности конической части развертки ручья, отстоящей от

„,Я0„„1225629 А ее начала на 3-9Х ее рабочей длины, и обжатие рабочего конуса, о т л ич а ю шийся тем, что,с целью снижения цикличности производства при прокатке малопластичных сталей и сплавов, сначала закатку рабочего конуса осуществляют на 0,2-0,5 длины конической части ручья, после чего в момент подачи следунзцей порции металла перемещают вместе с ней оправку, затем осуществляют докатку рабочего конуса до полной его длины и подвергают его 5-15-кратной обкатке валками без подачи металла, и перед обжатием рабочего конуса смещают оправку относительно заготовки в исходное положение.

1 12

Изобретение относится к трубопрокатному производству и может быть использовано при прокатке тонкостенных труб из малопластичных металлов.

Цель изобретения — снижение цикличности производства при прокатке малопластичных сталей и сплавов.

В предлагаемом способе пилигримовой прокатки труб, включающем подачу порции металла в ручьевые валки, эакатку ее в рабочий конус возвратно-, поступательно перемещаемыми валками на конической оправке, конусность которой равна конусности конической части развертки ручья, отстоящей от ее начала на 3-9X ее рабочей длины, и обжатие рабочего конуса, сначала закатку рабочего конуса осуществляют на 0,2-0 5 длины конической части ручья, после чего в момент подачи следующей порции металла перемещают вместе с ней оправку, затем осуществляют докатку рабочего конуса до пол ной его длины и подвергают его 5-15кратной обкатке валками без подачи металла, а перед обжатием рабочего конуса смещают оправку относительно .заготовки в исходное положение.

Указанная последовательность позволяет чередовать при закатке конуса обжатие стенки с обжатием диаметра, что повышает дробность деформации, которая приводит к увеличению степени деформации за проход, снижая тем самым цикличность производства, особенно при обработке малопластичных сталей и сплавов.

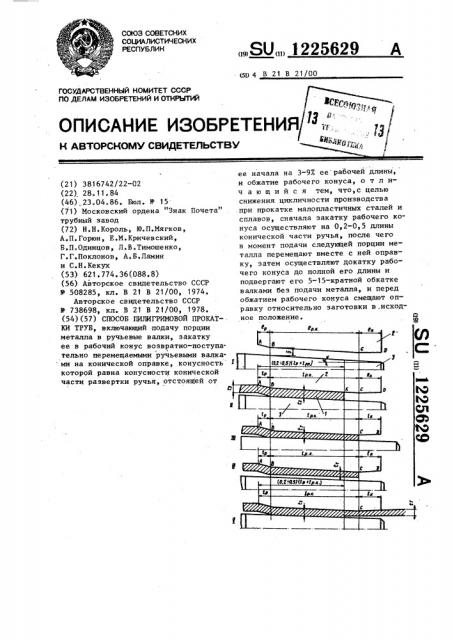

На чертеже представлена схема осуществления способа.

Сущность способа пилигримовой прокатки заключается в том, что исходную трубную заготовку 1 подают порциями в ручьевые пилигримовые валки 2, развертка гребня ручья которых имеет последовательно расположенные рабочие зоны редуцирования

АВ длиной 1, редуцирования с калиброванием ВС длиной 1. < и калиброва 0 ния CD длиной

Перед задачей заготовки s валки оправку 3 устанавливают таким образом, чтобы зазор F между разверткой гребня ручья валков на длине 1 „и оправкой на соответствующем ей участке был постоянным и равным толщине стенки заготовки t>, т.е. образующая гребня ручья в зоне редуцирования с калиброванием ВС параллельна образующей оправке, которая наклонена к осиi

25629 2

5 !

О !

36

S0 последней под углом К (положение I) .

Следовательно, конусность оправки равна конусности конической части ручья на длине

Коническая часть зоны редуцирования с калиброванием ВС гребня ручья отстоит от начала рабочей части ручья на 3-97 его длины, т.е. на длину fp зоны редуцирования.

После подачи каждой порции металла заготовки в зазор, образованный валками и оправкой, производят закатку рабочего конуса (коническая часть заготовки) валками, которые вращают и возвратно-поступательно перемещают, а оправку фиксируют от продольного перемещения.

Закатку рабочего конуса валками ! на оправке сначала осуществляют на

0,2-0,5 длины конической части ручья 1Р + 1 „ . В процессе эакатки рабочего койуса на указанную длину происходит некоторое изменение толщины стенки на величину ее утолщения, составляющую 0,05-0,15 мм (положение ХХ).

Закатку конуса на эту длину производят за несколько подач, величина каждой из которых соответствует принятой на практике и составляет 1,520 мм. Получение рабочего конуса протяженностью менее 0,2 (1 + 1 „) нецелесообразно, так как повышается цикличность производства труб ввиду малых разовых величин деформаций, а получение протяженности рабочего конуса более 0,5 (1 p + 1 ) приводит к растрескиванию труб, что вызывает необхоцимость снижения степени деформации.

После получения рабочего конуса протяженностью (0,2-0,5) (1.< + 1 „) осуществляют его докатку до полной его длины 1 + 1 „, при этом в момент подачи каждой следующей порции металла перемещают вместе с ней оправку (положение Ш). Величина порционной подачи металла заготовки совместно с оправкой при докатке конуса аналогично величине подачи заготовки при закатке конуса на длину, равную (0,2-0.,5) (1р + 1 „) .

В процессе докатки конуса до полной его длины при повороте и перемещении валков происходит чередование перемещения заготовки вместе с оправ. кой и деформация толщины стенки заготовки со стороны оправки, при этом стенку изменяют при деформации до

1225629

Редактор В.Петраш

Заказ 2019/7

Тираж 518

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная, 4 толщины, равной толщине стенки готовой трубы.

Полученный таким образом рабочий конус протяженностью L p + 1, т.е. х равный длине развертки конической части ручья на переменной (выдвинутой вперед) вместе с заготовкой оправке, но зафиксированной от осевого перемещения, подвергают многократной (5-15 раз) обкатке вращаемыми и возвратно-поступательно перемещаемыми валками без подачи металла, благодаря чему снижается овализация и происходит выравнивание диаметра рабочего конуса заготовки (положение IV) . При числе циклов менее 5 и более 15 или не обеспечится требуемая овализация, или снизится производительность.

Затем оправку смещают относительно заготовки в исходное положение (положение IV) и осуществляют обжатие рабочего конуса (положение V) валками

I на неподвижной оправке с подачей каждой порции металла при подходе валков в крайнее заднее положение. При этом зоной АВ валков проивзодят редуцирование диаметра вновь поданной порции металла, зоной ВС вЂ” обжатие диаметра рабочего конуса с одновременным изменением толщины стенки на величину ее утолщения (0,05-0,15 мм) до тех пор, пока опять получат участок рабочего конуса длиной (0,2—

0,5) (K< + Q<) (положение V).

При этом одновременно из эоны ВС в зону калибрования CD будут поступать участки готовой цилиндрической трубы с толщиной стенки, равной толщине стенки готовой трубы, и затем

ip цикл вновь повторяется.

Предлагаемый способ позволяет уменьшить давление металла на валки, что обеспечивает повышенную стойкость валков. Чередование изменения стенки с изменением диаметра повышает дробность деформации, а это увеличивает степень деформации за проход, что приводит к снижению цикличности производства прН прокатке малопластичных сталей и сплавов. Наряду с этим, способ обеспечивает возможность на одном и том же технологическом инструменте получать трубы одного диаметра, но с различными толщинами стенки в пределах,от толщины стенки заготовки до толщины стенки готовой трубы путем варьирования обжатия по стенке. Это создает до о полнительную экономию технологического инструмента.

Составитель О.Прокопеня

Техред Г.Гербер Корректор С.Шекмар