Способ изготовления трубчатых деталей с фланцем и устройство для его осуществления

Иллюстрации

Показать всеРеферат

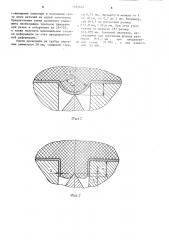

1. Способ изготовления трубчатых деталей с фланцем, включаюищй создание равномерного давления на внутреннюю поверхность заготовки с помощью эластичной среды и формообразование фланца, отличающийс я тем, что, с целью повышения производительности путем изготовления одновременно двух деталей, фланцевую часть заготовки предварительно деформируют до образования торовой поверхности, причем интенсивность деформации не превышает критическую, затем торовую поверхность разрезают с одновременным формообразованием двух фланцев.. SSESS N5 Ю СЛ О 4. 00 Фиг.1

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕС 1УБЛИН (ц @ В 21 D 37/29

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTGPCHGMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3820590/25-27 (22) 10. 12,84 (46) 23.04.86. Бюл. № 15 (71) Кировский политехнический институт (72) Г.П. Кузнецов и А.А. Сокунов (53) 621.983.1(088.8) (56) Кузнечно-штамповочное производство, 1976 № 2, с. 25-28. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ

ДЕТАЛЕЙ С ФЛАНЦЕИ И УСТРОЙСТВО ДЛЯ

ЕГО ОСУЩЕСТВЛЕНИЯ (57) 1. Способ изготовления трубчатых деталей с фланцем, включающий создаЛ0„„1225648 А ние равномерного давления на внутреннюю поверхность заготовки с помощью эластичной среды и формообразование фланца, о т л и ч а ю щ и й— с я тем, что, с целью повышения производительности путем изготовления одновременно двух деталей, фланцевую часть заготовки предварительно деформируют до образования торовой поверхности, причем интенсивность деформации не превышает критическую, затем торовую поверхность разрезают с одновременным формообразованием двух фланцев., 1225648

S„

Е, = — "-!; (3) о (eú rз,) (E ° з) Е (Г где Е, з

Г„

Р, (21

2, Устройство для изготовления трубчатых деталей с фланцем, содержащее разъемную матрицу с выполненной на ее внутренней поверхности кольцевой проточкой, а также размещенную в матрице эластичную среду, о т л и— ч а ю щ е е с я тем, что, оно снабжено размещенным в проточке кольцевым ножом с режущей кромкой на внутренней поверхности, причем режущая кромка образована .-ересечением стоИзобретение относится к обработке металлов давлением и может быть использовано в машиностроении, производстве летательных аппаратов, цветной металлургии.

Цель изобретения — повьш!ение производительности путем изготовления одновременно двух деталей.

На фиг, 1-5 представлена дина!

О мика процесса изготовления деталей с фланцем, включающего этапы предвари гельной деформации и соударения деформируемой части заготовки с режущей кромкой ножа и окончательное

3 > формование фланцев, а также распределение главных линейных деформаций на каждом этапе; на фиг. 6 — устройство для получения трубчатых изделий с фланцем, 2О

Устройство содержит разъемную матрицу 1, поршень 2, шток 3, упор 4, эластичную втулку 5, кольцевой нож 6 и заготовку 7.

Сущность способа заключается в следующем. В первый момент заготовка свободно деформируется до образования торовой поверхности, Возникающие в этот момент главные линейные деформации и интенсивность деформаЗО ций, а следовательно, и возникающие напряжения в деформируемом материале меньше предельно допустимых.

Величины возникающих деформаций можно рассчитать из геометрических параметров рон равнобедренного треугольника с основанием, равным ширине кольцевого ножа, а расстояние от режущей кромки ножа до внутренней поверхности матрицы определяется соотношением

P (0,6R, где  — половина ширины ножа, мм.

3. Устройство по п.2, о т л и— ч а ю щ е е с я тем, что угол при вершине равнобедренного треугольнио ка составляет 20-60

S х (4) (1- Е )(1+P ) главные линейные деформации, возникаю;— щие на первом этапе деформирования материала фланца; ичтенсивность деформации при предварительном деформировании; допускаемая величина интенсивности деформации материала; текущая величина предварительной деформации; наружный радиус трубчатой заготовки; половина ширины деформируемого участка заготовки; исходная толщина стенки трубчатой эаготовки9 текущая толщина деформируемой стенки трубчатой заготовки.

Далее деформируемая часть эаготов40 ки соударяется с режущей кромкой и

1225648 разрезается на две части. Затем окончательно оформляются фланцы обеих деталей.

Изменившееся напряженно-деформированное состояние описывается другими формулами. Для них величину деформации после разрезки h Ei определяют по формуле Л Н =Н- F (фиг. 1) .

10 йН

2Д

ДН

Е, с

Ь = — -1;

1I S з

15 где 6„, y", Е главные линейчатые деформации, возникающие на втором этапе деформирования (после разрезки); радиус середины толцины стенки заготовки; окончательная толщина фланца.

R с

25 (()1

40

H=L--d "; (6) 6 с = агсоз

50 где Ы - половина центрального угла, образованного дугой окружности, соединяющей режущую кромку кольцевого ножа и края проточки; — радиус дуги, проходящей через режущую кромку и края проточки.

55 где Е C Š— главные линейчатые в деформации после обоих этапов Реформирования;

Š— интенсивность деформаций после обоих этапов деформирования.

Если выполняется условие E c(F), то возникающие в материале фланца деформации не превысят допустимых и целостность материала не нарушится.

В момент разрезки процесс деформации существенно меняется. Размер фланца Н определяется длиной пути L 45

Из геометрических соотношений выводим

6+F гвму

Н=

В результате расчетов и экспериментов определены соотношения параметров ", 8 и Н. Окончательно уточняются необходимые величины F u B после расчета по формуле (8).

Режущая кромка ножа 6 устанавливается на расстоянии F (фиг. 1) от внутренней поверхности матрицы.

Кольцевой нож имеет форму равнобедренного треугольника с углом при вершине 20-60 . При углах мен.ше 20 снижается прочность ножа. Если угол при вершине больше 60, то ухудшаются условия деформации, так как деформирующийся фланец может задевать за поверхность ножа и тормозиться. Кроме того, ухудшаются условия течения полиуретана при окончательном формообразовании фланца.

Устройство работает следующим образом.

Шток 3 вместе с поршнем 2 движется влево под действием силового гидроцилиндра (не показано). Эластичная втулка 5 сжимается между упором 4 и поршнем 2 и создает равномерное давление на внутреннюю поверхность трубчатой заготовки 7, При использовании предлагаемого способа и устройства значительно (до 75%) снижаются энергозатраты на обрезку и пластическое деформирование фланца за счет того, что уменьшается жесткость деформируемого участка, так как увеличивается примерно в два раза его площадь; требуются незначительные энергозатраты на резку, так как кольцевой нож создает концентраторы напряжений на деформируемом участке и внутренние напряжения, направленные вдоль оси, способствуют разделению материала; используется инерционность деформации заготовки, так как заготовка ударяется о нож с определенной скоростью, что особенно существенно при импульсном нагружении (магнито-импульсном, электрогидрон1пульсном).

TdK o 3o, JIpH lie..oëüçîâàíèè предлагаемого способа и ус. ойства для получения трубчатых деталей с фланце.л поньыается производительность труда в 1,5-2 раза за счет совмещения операций и получения сразу двух деталей из одной заготовки.

Предлагаемая схема позволяет уменьшить необходимое удельное давление при резке и отбортовке на 25-757, а также получить максимальные степени деформации эа счет предварительной деформации.

Опыты проводили на трубах наружным диаметром 30 мм, толщиной стенки 0,75 мм,. Параметр В меняли от 1 ,.:.,о 1О мм, от О, ". до 2 мм. Например, : ри Н=3,1 мм расчетный размер

Р =3,0 им, ; =О,б мм. При этом уточненный по формуле (8) размер

В=3,079 мм. Удельное давление, необходимое при получении фланца размером Н=З,! мм, при предлагае-!

О . ой схеме 37 МПа, а при иэвест::ой 5а «!Па

1225648

Составитель И. Панская

Редактор В. Петраш Техред И.Верес

Корректор В. Бутяга

Заказ 2020/8 Тираж 783 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

il3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4