Устройство для удаления сливной стружки

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 В 23 11 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A ВТОРСКОМЪ/ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3748205/25-08 (22) 01.06.84 (46) 23.04.86. Бюл. № 15 (71) Тульский ордена Трудового Красного

Знамени политехнический институт (72) А. Н. Лукаш, А. С. Овчинников (SU), И. Б. Баиов, Ц. Д. Петков, В. В. Илиев и А. И. Христов (BG) (53) 621.914.4-229.2 (088.8) (56) Авторское свидетельство СССР № 349566, кл. В 23 Я 11/02, 1971. (54) (57) 1. УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ СЛИВНОЙ СТРУЖКИ из зоны обработки токарного станка, содержащее установленный с возможностью вращения на приводном валу и кинематически связанный с ним посредством моментной муфты барабан с прорезями для захода стружки, отли„„SU„„1225760 A чающееся тем, что, с целью автоматизации процесса удаления стружки, устройство снабжено средством захвата и подачи стружки в барабан, выполненным в виде установленного с возможностью углового поворота на расположенной параллельно приводному валу оси зубчатого сектора с рычагом, несущим на конце электромагнит, и установленной на барабане с возможностью осевого перемещения втулки с кольцевой проточкой на периферии, предназначенной для взаимодействия с введенной в устройство вилкой, жестко закрепленной на суппорте станка, при этом прорези для захода стружки выполнены на торцовой поверхности барабана.

2. Устройство по п. 1, отличающееся тем, что барабан выполнен конусным с углом 3 — 9 .

1225760

Изобретение относится к машиностроению и может быть использовано для удаления сливной стружки при обработке деталей из металлических намагничиваемых ма. териалов на металлорежущих станках.

Цель изобретения — автоматизация процесса удаления стружки.

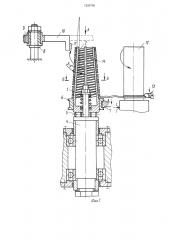

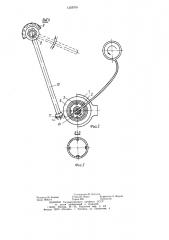

На фиг. 1 представлено устройство, общий вид; на фиг. 2 — вид А на фиг. l; на фиг. 3 — сечение Б — Б на фиг. 1.

Устройство для удаления сливной стружки содержит барабан 1, на наружной поверхности которого прорезаны пазы 2, образующие лепестки 3, причем наружная поверхность барабана выполнена с углом конуса, изменяющимся в пределах 3 — 9 в зависимости от обрабатываемого материала детали, т. е. от угла трения между материалом барабана 1 и материалом обрабатываемой детали. Барабан 1 усгановлен на приводном валу 4 и кинематически связан с ним с помощью моментной муфты 5.

На барабане 1 размещена с возможностью осевого перемещения втулка 6, снабженная кольцевой проточкой на периферии, предназначенной для взаимодействия с вилкой 7, жестко установленной на суппорте (не показан).

Параллельно оси приводного вала закреплена ось 8, на которой размещен с возможностью углового поворота зубчатый сектор

9, снабженный рычагом 10, на конце которого закреплен электромагнит 11. Устройство размещается на токарном станке, в патронах которого устанавливают деталь 12, обраб ат ыв а ем ую р езцом 13.

Устройство р аботает сл еду ющ им обр азом.

В начальный момент рычаг 10 находится в нижнем положении так, что его электромагнит 11 готов захватить конец образующейся стружки 14, а втулка 6 с вилкой 7 занимает крайнее правое положение.

В процессе обработки детали электромагнит 11 захватывает конец образующейся стружки Я и, поворачиваясь с рычагом 10, протягивает ее через пазы 2 барабана l, переходя в верхнее положение и отключаясь, При этом включается приводной вал 4, передающий через моментную муфту 5 вращение барабану 1, который своими лепестками 3 захватывает стружку 14 и наматывает на свою поверхность. Одновременно с этим вилка 7, жестко сидящая на суппорте станка, перемещается влево вдоль оси детали с заданной продольной подачей и перемещает втулку 6.

После окончания обработки происходит перемещение суппорта, а вместе с ним вилки 7 и втулки 6 в крайнее правое положение, ввиду чего образующаяся в виде трубки-спирали стружка сдвигается втулкой 6 с лепестком барабана 1 и сбрасывается в специальный лоток. С целью облегчения схода стружки 14 барабан 1 выполнен конусным с углом не менее угла трения между барабаном и стружкой.

При установке очередной заготовки рычаг 10 занимает нижнее исходное положение и вступает в работу в момент начала образования стружки 14.

Использование предлагаемого технического решения позволяет повысить производительность обработки за счет уменьшения вспомогательного времени и автоматизации процесса отвода и удаления стружки.

1225760

Фиг, 7

1225760

Со ста внтель В. Золото в

Редактор М. Бланар Техред И. Верес Корректор А. Ференц

Заказ 1926/14 Тираж 826 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4