Устройство для обработки отверстий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

13

19

19

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3843033/25-27 (22) 11.01.85 (46) 23.04.86. Бюл. № 15 (71) Грузинский институт субтропического хозяйства (72) Д. Х. Касрадзе и Д. Ш. Шария (53) 621.923.77 (088.8) (56) Авторское свидетельство СССР № 910734, кл. В 22 D 19/10, 1970. (54) (57) 1. УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ, содержащее головку для наплавки, включающую расположенный в корпусе вал с торцовым фланцем и электродом, токосъемником, выполненным в виде втулки с меднографитными щетками и изолирующими прокладками, и привод вала, отличающееся тем, что, с целью

„„SU,„„1225770 (5!) 4 В 24 В 39/0211 В 23 К 9704, 70) повышения качества 33 счет одновременной наплавки и выглаживания, оно снабжено деф 0 и м и р у Io I l I, и . 1 l l p 0, 1 и к с1 м и и м е х 3 н н 3 м о м и р(11ления детали, расположенным на корпусе, прп этом головка для наплавки выполнена с торцовыми фланцами для размещения между ними деформирующих роликов и резьбовой втулкой с мундштуком и закреплена одним из фланцсв на торцовом фланце вала, причем деформируюц,ие ролики установлены с возможностью радиального перемещения, а мундштук — с возможностью вращения и осевого перемещения и расположен от деформирующих роликов по дуге на расстоянии 7 — -12 мм, при этом температуру вь1бира1от в пределах 800—

900" С, а усилие выглаживания — — 50 — 30!) Н.

Я

1225770

2. Устройство по и, 1, отлича ощееся тем, что механизм крепления детали выполнен в виде стоек с одноплечими рычагами, силовыми винтами и захватами.

3. Устройство по и. 1, отлича>ощееся тем, что вал и резьбовая втулка соединена

Изобретение относится к обласзи восстановления под номинальный размер изношенных <>твсрстий в корпусных деталях с приМЕНСНИ<..М НЯПЛЯВКИ С ОД IOBPPÌCEIÍHÌ ВЫглаживанием роликов и последук>И<им шли- 5 фованием и может быть использовано как в

piìîíòíûõ мастерских, так и в полевых усЛОBИЯХ.

1Ic Ib изобрс< с<<<<я — — иовы<псине качества за счет одновременной наплапки и выглаживания внутренних поверхностей.

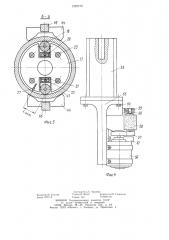

Н3 фиг. 1 показан комбинированный инструмент, продольный разрез; на фиг. 2 разрез А — А на фиг. 1; на фиг. 3 --- разрез

Ь вЂ” ?> II 3 фиг. 1; ><3 фиг. 4 — насЯдка к комби«ироь<<><ноу инструменту с шлифовальным

«ругом.

Koм0и< иров3нный инструмсEIT < одержит

>;орпус I (фиг. I). По условиям сборки ком<>ilIlHp0El3lIIIoI инструмента корпус 1 обр-1занан из составных деталей: кольца 2, стакана 3, соединенных между собой болтами

4, ступенчатой втулки 5, стакана С. В корпусе 1 Н3 ollopIII

IIlëHö3ìII рсзьбовой втулки 10. На <олом валу 8 закреплено червяч<гое колесо 11, связанное с червяком 12, которое приводится во вращение электродвигателем 3 (фиг. 2), снабжeiiiibui реостатом 14. К торцовому флапцу полого вала 8 винтами 15 закреплена п>ловка для наплавки 16, которая содержит зо два фланца 7, между которыми установлены сглаживающие ролики 18 на опорных подшипниках 19 в оправке 20 (фиг. 3), а последняя имеет паз, в который вставлены клинья 21, имеющие правую и левую резьI>v, завинчиванием болта 22 регулируется 3s сила выглаживания наплавленной rioBepxi

В резьбовой втулке 10 запрессована трубка 24, в конце которой гайкой 25 пружинисто прикреплена согнутая трубка 26 с мунд<пгуком 27. В торце стакана 3 гайкой 28 закреплена ступенчатая втулка 5, ня которую наvHI«IeII стакан 6>, в котором установлен i;3 опэрных подшипниках 29 стакан 30. В торце стакана 6 смонтировано коническое колесо 31. между собой шлицевым соединением, а привод вала выполнен в виде червячной пары.

4. Устройство по п. 1, отличающееся тем, что оно снабжено сменной шлифовальной насадкой.

Узел подачи проволоки содержит вилку

32, навинченну<о на резьбовую втулку 10. В

<азу вилки 32 размещена направляющая

33, валик 34 с ведущим накатным роликом

35 и вторым подпру>киненным роликом 36 (фиг. 2) . На валике 34 неподвижно насажена коническая шестерня 37, а валик 34 на подишп <иках 38 с крьпнкой 39 смонтированы в стакане 30. В конце вилки 32 установлена

iia кронштейне 40 катушка 41 для наматывания электродной проволоки 42. На корпусе 1

< монтированы клещи, образованные стойкаi„H 43, захватами 44, рычагами 45 и силовыми винтами 46. Восстанавливаемая деталь 47 показана II;I фиг. 1 — -3.

В стакане смонтирована клемма 48 и с помощью медной втулки 49, меднографитовых шеток 50 ток подводится через полый вял 8 в резьбовую втулку 10 и электродной проволоHC 42. Для изоляции восстанавливаемой детали 47 па захватах 44 закреплены изолирующие прокладки 51. Электродная проволока 42 вибрацию получает от электромагнита 52.

Шлифовальная насадка состоит из оправки 53 (фиг. 4), на которой выполнены шлиiibl (иде ITHчные шлицям полого вяла 8.). К оправке 53 болтами 54 смонтирована плита

55, II3 которой установлены микроэлектродвигатель 56, зубчатая пара 57, шлифовальпый круг 58, который посажен «3 опорные

<подшипники 59 в стойках 60 и 61.

Устройство работает следующим образом.

Перед началом технологического процесса комбинированный инструмент центрируется относительно восстанавливаемого отверстия (например, деталь 47) и закрепляется с помощью клещей, т. е. стойками 43, захватами 44, рычагами 45 и завинчиванием силовых винтов 46. К клемме 48 подается постоянный ток напряжением 20 — 40 Б, потребная сила тока до 150 А. Электродом

42 служит проволока Св — 08Г2С диаметром до 1,0 мм.

При включении и сеть электродвигателя

13 (фиг. 2) вращательное движение через .ервяк 12, червячное колесо I! передается полому валу 8. Резьбовая втулка 10, взаимодействующая с полым валом 8, T3ê>êå приводится во Bpame>IHC. От полого валя 8 при1225770

АА

73 водится во вращение головка для микронаплавки 16. От резьбовой втулки 10 приводится во вращательное движение относительно продольной оси инструмента вилка

32, а заодно с ним кронштейн 40 с катушкой

41. Одновременно с этим взаимодействием с коническим колесом 31 приводится во вращательное движение ведущий накатный ролик 35, и происходит подача электродной проволоки 42 от катушки 41 через трубки 24 и

25 к мундштуку 27. Начинается процесс наплавки. Предварительно до наплавки завинчивают болты 22 и с помощью клиньев 21 сглаживающие ролики 18 раздвигаются при содействии оправок 20. Ролики 18 раздвигаются под номинальный восстанавливающий диаметр в минусе на шлифовку, что составляет порядка 0,05 мм на сторону.

Одновременно с наплавкой мундштук 27 совершает сложное движение: вращательное и одновременно осевое. Осевое перемещение мундштук 27 получает за счет вращательного движения резьбовой втулки 10 в ступенчатой втулке 5. Рак как на их поверхности выполнена резьба (шаг резьбы 0,4 мм), то резьбовая втулка 10 за один оборот, взаимодействуя со шлицами 9 полого вала 8, перемещается в ней на величину шага резьбы.

На рассчитанном расстоянии устанавливается выглаживающий ролик 18 для сглаживания неравномерной наплавленной поверхности отверстия и повышения точности формы отверстия. Расстояние от сглаживающего ролика до мундштука 27 находится в пределах 1-=0,7 — 12 мм (фиг. 3), температура в контакте ролика Т..=8000 — 900 С, а номинальное давление на сглаживающие ролики Р,. =50 — 3000 Н. Для равновесия вращающейся системы применяются два сглаживающих ролика 18. При этом производится наплавка следующим образом: сила тока

1= 70 — 150 А, напряжение дуги U=20 — 40 В, диаметр электродной проволоки д„р — — 0,5—

1,0 мм, расход CO> — @ca = 7 л/мин, осевая подача S = 0,4 — 1,0 мм/об.

Изменение указанных режимов ухудшает качество поверхности, поскольку уменьшение или увеличение расстояния мундштука от роликов прямо связано с однородностью структуры по твердости.

Число оборотов головки для наплавки

15 колеблется в пределах 1 — 3 об/мин, регулирование числа оборотов производится реостатом 14.

После наплавки и сглаживания внутреннего отверстия детали 47 отвинчиваются винты 15 и гайка 25 и производится съем головки для наплавки 16 совместно с мундштуком 27 и согнутой трубкой 26.

В шлицевое отверстие полого вала 8 устанавливается шлифовальная насадка (фиг. 4 и 5) с помощью оправки 53. Микроэлектродвигателю 56 подается напряжение.

С помощью зубчатой пары 57 приводится во вращательное движение шлифовальный круг 58, число оборотов шлифовального круга составляет 900 — 1300 об/мин. Вновь подается напряжение к электродвигателю

Зо

13 (фиг. 2) и шлифовальный круг 58, одновременно вращаясь, получает радиальное и осевое перемещение относительно наплавленной поверхности. С помощью этой операции восстановленная поверхность доводится до номинальной.

1225770

Редактор M. Бла.iap

Заказ 927, 4

Составитель С. Чукаева

Техред И. Верее Корректор В. Синицкая

Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! !3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4