Способ выплавки металлического марганца

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19). (11) 151) 4 С 22 В 47/00

ОПИСАНИЕ ИЗОБРЕТ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Йф

- . c

Хлоркальциевый концентрат

Порошок алюминия

89 э 5 90е5

9,5-10,5

Хлоркальциевый концентрат

Порошок алюминия

Известь

Связующее

49,5-53 0

21,5-22,5

24,0-27,0

1,0-2,0

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 378453 7/22-02 (22) 25.08.84 (46) 23.04.86.Бюл. 11 15 (7l) Сибирский ордена Трудового Красного Знамени металлургический институт им.Серго Орджоникидзе (72) Н.В.Толстогузов и И.А.Селиванов (53) 669.74.3 (088.8) (56) Рысс М.А. Производство феррорасплавов. — М.: Металлургия, 1975, с.161-167. . Авторское свидетельство СССР

У 1148885, кл. С 22 В 47/00, 1983. (54)(57) СПОСОБ ВЫПЛАВКИ МЕТАЛЛИЧЕС-

КОГО МАРГАНЦА, включающий дозирование, загрузку и расплавление шихты из хлоркальциевого концентрата и восстановителя, обработку полученного рудного расплава брикетами из хлоркалы1иевого концентрата, порошка алюминия, извести и связующего, выдержку расплава и отделение металла от шпака, отличающийся тем, что, с целью повышения степени извлечения марганца, повышения его качества и обеспечения воэможности утилизации получаемого шлака, в качестве восстановителя в шихте при получении рудного расплава. используют порошок алюминия при следующем соотношении компонентов, мас.X: а обработку рудного расплава ведут брикетами, имеющими следующее соотношение компонентов, мас.Х: . при введении их в рудный расплав в количестве 1,8-2,0 т/ч расплава.

1225871

В тигле расплавляют и нагревают до 1600 С 300 r шихты следующего состава, мас.Х:

Концентрат 53,7

Силикомарганец 21,0

Доломит 11 3

Известь 14,0

После расплавления шихты на ее поверхность .загружают 145,5 г брикетов, состоящих иэ следующих.компонентов., мас. .:

36,2

45,9

Концентрат

Силикомарганец

Порошок алюминия

Доломит

Известь

Св яэ ующее

3,1

8,0

6,0

0,8

После загрузки в брикетах начинается экэотермическая реакция.

После расплавления брикетов делают 5-минутную выдержку и металл и шлак выливают. При этом получают

186 r металлического марганца (Mn 96,5X; Fe 2,59X; Si 0,64;

P 0,031 ; S 0)018X) и 255 г шлака (SiO< 29X; Ип 14,5Х; СаО 33Х;

MgO 12X) при следующих показателях:

Извлечение мар ганца, .

Извлечение марганца из концентрата, Х

79,5

65,4

Изобретение относится-к металлургии и, в частности, к производству металлического марганца.

Целью изобретения является повышение степени извлечения марганца, повышение его качества и обеслечение возможности утилизации получаемого шлака.

Пример 1. Получение металлического марганца по известному способу.

Дпя плавки используют концентрат (Ип О 87 ; $зО 0,3Х; Ре Оэ 0,3 ;

Р 05 S следы) полученный хлоркаль циевым способом; обожженный доломит (CaO 51,5 ; ИяО 33,85 ; SiO< 2,54Х;

Pe<0> 1,86X; S 0,05X; P О . 0,078 ; п.п.п. 3,5 ), известь (СаО 90Х;

MgO 2 5X; SiO 2 17;, Рег091ю84

PzO< 0,08X; S 0,1X; п.п.п. 3,5X) и силикомарганец (Si 26,7 ; Ип 71,1Х;

Fe 2,73 ; С 0,15 .; P О,ОЗХ;С 0,02X).

Полезное использование кремния, 9l 4, Кратность шлака 1,38

Шлак для дальнейшего использования не пригоден.

В сплав переходит, Х:из концентрата — Mn 48,5; Fe 2,0; из силикомарганца — Mn 51,5; Fe 73,0;

P 66; S 75; иэ флюсов — Fe 23,0;

P 34; S 25.

Пример 2. Получение металлического марганца предлагаемым способом.

Опыты проводят в печи с угольным нагревателем, В печь, нагретую до о

1550 С, помещают тигель, в который загружают хлоркальциевый концентрат

2р и алюминиевый порошок при различном их соотношении. После расплавления шихты в тйгель загружают брикеты, состоящие из концентрата, порошка алюминия, извести и связующего. При соприкосновении брикетов с зеркалом расплава в брикетах начинается экзотермическая реакция, в результате чего они интенсивно растворяются. После расплавления брикетов делают 5-минутную выдержку, металл отделяют от шпака, взвешивают и анализируют.

В табл. 1 приведены данные о влиянии состава шихты, загружаемой для образования расплава, на извлечение марганца и качество металлического марганца (состав брикетов, .: концентрат 49,5; алюминиевый порошок 21,9; известь 26,7; связующее

2,0); в табл 2 — влияние соотношения между расходом шихты на образование расплава и расходом брикетов на из-. влечение марганца и состав металла; в табл. 3 — влияние состава брикетов на извлечение марганца и состав сплава; в табл. 4 — состав шлака,.полученного в опытах по предлагаемому способу плавки металлического марганца) .

Иэ приведенных данных видно, что при предлагаемом способе выплавки по лученный металлический марганец отли50 чается весьма низким содержанием вредных примесей - фосфора и серы. Так, содержание фосфора по сравнению с известным способом снижается в 5,210,3 раза, содержание серы — в 4,5—

55 9,0 раэ, содержание железа - в

2 — 3 раза.

Извлечение марганца из концентрата составляет в основном 90Х. Лишь

1225871

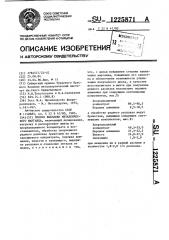

ИзвлечеСостав металла, X

Содержание

Mn0tXi в шлаРасРасход шихты на получение распОпыт ние марганца, X ход брикетов, г/r шихты

Mn Ag

Fe лава, г ке

Алюминиевый. Концентрат порошо

1 91,5 8,5 1,91 97,80 0,31 0,14 1,01 0,005 0,003 11,04 81,69

2 90,5 9,5 1,91 97,60 0,26 0,18 0;79. 0,005 0,004 8,35 86, 23

1,91 98,21 0,46 Оэ18 Оэ65 Oэ006 0 ° 002 6,79 88,32

3 90 0 10 0

4 89,5 10,5 1,91 97,68 0,83 0,67 0,77 0,005 0,004 5,93 90,07

1,9.1 96,17 1э74 0 ° 63 Оэ92 Оэ005 0,003 5 ° 86 90,00

5 88,0 12,0

Т а б л и ц а 2

Получено,. г

Состав брикетов,7.

Расход брикетов, г/г шихты

Расход шихты на получение расплава, г

Опыт

Плак

Металл

Связующее

Известь

Алюминий

Концентрат

КонАлюминиевый центрат порошок

501 1 21 ю8 27 0 1 в1 106э5 158е6

50, 1 21,8 27,0 1, 1 106, 9 161,0-, 1,73

10,.0

1 90,0

2 90,0

1,80

10,0 в отдельных опытах оно снижается (для брикетов оптимального состава до

86,5%) . В среднем извлечение марганца иэ концентратов по сравнению с известным способом повышается примерно в 1,35-1 4 раза.

Полез ное исполь зов ание алюминия (восстановление Мп 04- Мп; восстановление Mn„04- МпО,переход в металл) 92—

94X. его предельный расход колеблется в пределах 460-480 кг/т.

Из табл. 4 видно, что получаемый при плавке шлак практически не содержит вредных примесей окислов железа и кремнезема и может быть использован вместо синтетического шлака для обработки стали в ковше. Для этого достаточно к 1 т шлака добавить

200 кг извести.

Таким образом, при использовании предлагаемого способа выплавки по сравнению с силикотермической плавкой (известный способ), повышается качество металлического марганца по содержанию вредных примесей (фосфора, серы) и содержанию железа и кремния (содержание примесей по сравнению с марками металлического марганца Mpl и Мр2 уменьшается в 10 раз), уменьшается расход хлоркальциевого концентрата на 250-280 кг/т, что приlO водит к снижению себестоимости металлического маргаица на 32-36 руб/т, извлечение марганца в металл повышается не менее чем на 8-10Х.

Получаемый шлак практически свободен от оксидов кремния, что создает возможности его использования для различных целей; для получения синтетического шлака для ковшевого обессеривания стали и для получения морозоустойчивых сортов цемента.

Таким образом, предлагаемый способ плавки является безотходным. ,Таблица 1

1225871

Ь

Продолжение табл.2 асход шихты а получение асллава Г э г

Кон- Айюмиент- ииевый ат порошок

1,90 50,1 21,8 27,0 1,1 109,8 163,1

2100 50 1 21 ° 8 2710 1 ° 1 110э7 165еб

10,0

10,0

2,06 50,1 21,8 27,0 1,1 113,4 168,1

10,0

Чрополжение табл.2.

Состав металла, 7

Опыт

ИэвлечеSi

Fe ке

97,78 0,25 0,13 0,88 0,005 0,004 8,43 85,76

96>88 Оэ18 Оэ10 Ою87 0 ° 006 01004 7 ° 24 87вб1

96э93 Оэ31 0 23 Оэ89 Оъ005 Оь003 бъ15 90ь01

97,00 0,75 0,28 0,97 0,004 0,004 6,01 90,15

97ь16 lь,23 Оэ40 0 ° 91 Оъ004 Ов002 5е90 91э16

Таблица3

Состав брикетов, %

РасОпыт

СвяИэвесть

Конэ ующее миниевый центрат

Конпорошок

Алюминиевый центрат порошок

1 90,5 9,5 1,91 48,5 23,0 28,0 0,5 97,03

2 90, 5 9, 5 1, 91 49,5 22,5 27,0 1, 0 97, 1 6

3 90 5 9 5 1 91 50 5 22,00 26 0 1 5 98 01

3 90,0

4 90,0

5 90,0

Расход шихты на получение расплава, г

Расхо брике

msэ

Г/Г шихты ход брикетов, r/r шихты

Содержание

Mn0âУ, в шлание марганца, Х

1225871

Продолжение табл,3.

Рас4 90,5 9,5 1,91 51,5 22,0 24,5 2,0 97,41

5 90 ° 5 9в5 1 ° 91 53эО 21е5 24еО !э5 96э84

6 90,5 9, 5 1,91 54,0 20,7. 23,0 2,3 98,81

Продолжение табл.3.

Я . Состав металлов, %

ИзвлечеОпыт ние марганца, 7.

AP

1,35 0,64 0,97 г

0,41 0,16 0 83

5,03

6,25

0,34 0 15 0,97 0,003

0,64 0,27 0,88 0,006

0,003

7,01

0,002

90,0

6,67

0,44 0,58 0,64 0,005 !0,004

89,16

7,35

0,002 9,95

81,74

;Т а б л и ц а

0,08 0,27 0,55 0,006

Si0z MgO СаС Гг

Состав шлака, 7.

AEã О

Fe0 Р

MnO CaO

5,9-8,6 30,0-36,1 51,1-56,6 0,5-1,5 3,1-5,0 3,6-7,7 0,1-0,4 Следы 0,02-0,03

ВНИИПИ Заказ 2104/19 Тираж 567 Подписное !!роизв.-полигр, пр-тие, г. Ужгород, ул. Проектная, 4

Алюминиевьй орошок ход брикетов, г/г шихты

0,006 0,004

0,005 0,002

Содержание Мп0,7 в шлаке

92, 70

90,11

89,89