Устройство для контроля диаметра тонкостенных колец при бесцентровом шлифовании

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной технике и может быть использовано в машиностроении для контроля линейных размеров колец при бесцентровом шлифовании с базированием колец по обрабатываемой поверхности, например, подшипников. Целью изобретения является повышение точности и производительности обработки за счет компенсации погрешностей от температурных и силовых деформаций при шлифовании. Перед началом шлифования в элементе памяти запоминается сигнал, пропорциональный исходному значению толщины кольцаh , который вычисляется по сигналам датчиков в элементе сравнения. В элементе памяти запоминается сигнал, пропорциональный исходному значению величины L . В процессе шлифования на выходах элементов сравнения вырабатываются сигналы, пропорциональные текущим изменениям величины L и толщины стенки кольца. Указанные сигналы складываются в сумматоре с сигналом, пропорциональным значению текущего размера шлифуемого кольца, при этом получающийся на выходе измерительный сигнал пропорционален контролируемому размеру с учетом тепловых и силовых деформаций кольца. Сигнал поступает в блок пороговых элементов, с выхода которого ввдаются сигналы в блок управления станком с упреждением, обеспечивающим компенсацию погрешностей. 1 ил. с S (Л ND 05 О ND

(191 (111 (511 4,. 1цр

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТБУ .ч Ф (. „(1 СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ k<>,, РЕСПУБЛИН

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3811007/24-28 (22) 10. 11.84 (46) 23.04.86. Бюл. М 15 (71) Московское особое конструкторское бюро средств автоматизации и контроля и электроэрозионного обоРудования (72) В.Я. Рюмкин, Е.С. Артамонова и M.Ë. Шлейфер (53) 531.717(088.8) (56) Авторское свидетельство СССР

Ф 264709, кл. С. 01 В 7/12, 1968.

Авторское свидетельство СССР и 488980, кл. С- 01 В 13/08, 1973. (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДИАМЕТРА ТОНКОСТЕННЫХ КОЛЕЦ ПРИ БЕСЦЕНТРОВОМ ШЛИФОВАНИИ (57) Изобретение относится к измери— тельной технике и может быть использовано в машиностроении для контроля линейных размеров колец при бесцент-! ровом шлифовании с базированием колец по обрабатываемой поверхности, например, подшипников. Целью изобретения является повышение точности и производительности обработки за счет компенсации погрешностей от температурных и силовых деформаций при шлифовании. Перед началом шлифования в элементе памяти запоминается сигнал, пропорциональный исходному значению толщины кольца h о который вычисляется по сигналам датчиков в элементе сравнения. В эле менте памяти запоминается сигнал, пропорционэльный исходному значению величины L . В процессе шлифования на выходах элементов сравнения вырабатываются сигналы, пропорциональные текущим изменениям величины L и толщины стенки кольца. Указанные сигналы складываются в сумматоре с сигналом, пропорциональным значению текущего размера шлифуемого кольца, при этом получающийся на выходе измерительный сигнал пропорционален контролируемому размеру с учетом тепловых и силовых деформаций кольца. Сигнал поступает в блок пороговых элементов, с выхода которого выдаются сигналы в блок управления станком с упреждением, обеспечивающим компенсацию погрешностей.

1 ил.

1226028

Изобретение относится к измерительной технике и может быть использовано в машиностроении для контроля линейных размеров колец при бесцентровом шлифовании с базированием колец по обрабатываемой поверхности, например, подшипников.

Целью изобретения является повы- шение точности и производительности обработки за счет компенсации погреш- 10 настей от температурных и силовых деформаций кольца при шлифовании колец с базированием их по обрабатываемой поверхности на жесткой опоре.

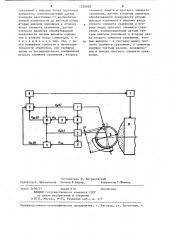

На чертеже представлена блок-схема предлагаемого устройства.

Устройство содержит датчик 1 контроля диаметра обрабатываемой поверхности Кольца, последовательно соединенные компенсационный датчик

2 контроля расстояния от необрабатываемой поверхности до жесткой опары, элемент 3 памяти, элемент 4 сравнения, связанный по второму входу с датчиком 2,и сумматор 5. Устройство 25 ! содержит также блок 6 пороговых элементов, связанный с блоком 7 управления станком, последовательно соединенные второй элемент 8 сравнения, связанный по входам с датчиками 1 и 2, второй элемент 9 памяти, третий элемент 10 сравнения, связанный по второму и третьему входам с датчиками 1 и 2, по выходу — с третьим входом сумматора 5.

Блок 7 управления станком связан со схемой управления станка 11.

Устройство работает следующим образом.

Перед началом шлифования в элемен40 те 3 памяти запоминается сигнал U<

I о датчика 2, соответствующий исходному значению размера L, а в элементе 9 памяти — сигнал Uf,, формируемый о на выходе элемента 8 сравнения сиг45 налов датчиков 1 и 2 и соответствующий исходному значению h. толщины стенки кольца. Команды на запоминание сигналов элементами 3 и 8 поступают от блока 7 управления станком (связь не показана).

Сигнал с выхода элемента 3 памяти поступает в элемент 4 сравнения, второй вход которого непосредственно соединен с датчиком 2, а сигнал с выхода элемента 9 памяти — в элемент

10 сравнения, второй и третий входы которого соединены соответственно с датчиками 1 и 2.

В процессе шлифования на выходе элемента 4 формируется сигнал U t(t), соответствующий приращению размера L

hL,(t)=Ю (t)+en,()-hh(t) где ЛП (t) и 6n (t) — соответственно

О Г текущие значения тепловых и силовых деформаций кольца, возникающих в в процессе резания, Л h(t) — текущая величина изменения талщины стенки кольца, обусловленная снятием припуска, а на выходе элемента 10 сравнения формируется сигнал

U<>(t) соответствующий gh(t) .

Сигналы 0 (t) и UA„(t) поступают в сумматор 5, где алгебраически суммируются с сигналом U (t) поступающим с датчика 1, и, таким образом, производится коррекция значения измерительного сигнала датчика 1 с учетом текущих значений тепловых и силовых деформаций обрабатываемого кольца.

Скорректированный измерительный сигнал с выхода сумматора 5 поступает в блок 6 пороговых элементов, и управляющие команды выдаются в блок 7 управления станком с упреждением, обеспечивающим компенсацию погрешностей от тепловых и силовых деформаций обрабатываемого кольца.

Формула изобретения

Устройство для контроля диаметра тонкостенных колец при бесцентравом шлифовании с базированием колец по обрабатываемой поверх . oñòè на жесткой опаре, содержащее датчик контроля диаметра обрабатываемой поверхности, цепь из последовательно соединенных компенсационного датчика контроля расстояния ат необрабатываемой поверхности да жесткой опоры, элемента памяти, элемента сравнения и сумматора, блок пороговых элементов, подключенный к выхсду сумматора, блок управления станком, 1226028

Составитель Ю. Петраковский

Техред В.Кадар . Корректор С.Шекмар

Редактор О. Юрковецкая

Заказ 2109/27 Тираж 670 Подписное

ВНИИПИ Государственного комитета СССР . по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 связанный с выходом блока пороговых элементов, компенсационный датчик контроля расстояния от необрабатываемой поверхности до жесткой опоры вторым выходом подключен к второму входу элемента сравнения, датчик контроля диаметра обрабатываемой поверхности первым выходом подключен к второму входу сумматора, о тл и ч а ю щ е е с я тем, что, с целью повышения точности и производи- тельности обработки, оно снабжено цепью из последовательно соединенных второго элемента сравнения, второго элемента памяти и третьего элемента сравнения, датчик контроля диаметра обрабатываемой поверхности вторым выходом подключен к первому входу второго элемента сравнения и второму входу третьего элемента сравнения, компенсационный датчик третьим выходом подключен к второму входу второго элемента сравнения, вторым выходом — к третьему входу тре-. тьего элемента сравнения, а сумматор снабжен третьим входом, подключенным к выходу третьего элемента сравнения.