Способ изготовления полых изделий из листового металла

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (511 4 B 21 D 22/28

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

1 где d„—

S о

2.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3728698/25-2? (22) 13.04.84 (46) 30.04.86. Бюл.№- 16 (72) В.С.Чистяков и А.В.Тюленев (53)621.7.022.04 (088.8) (56) Авторское свидетельство ССР

¹ 656701, кл. В 21 D 19/00, 22.10.76. (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ

ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА, включающий изготовление из плоской заготовки полого полуфабриката и era формоизменение в кольцевом зазоре между пуансоном и матрицей путем приложения осевого усилия деформирования к его торцу, о т л и ч а юшийся тем, что, с целью повы„„SU„„1I 227290 A 1 шения качества путем обеспечения равнотолщинности стенки изделия по всей .его высоте, формоизменение полуфабриката осуществляют с зазором между пуансоном и матрицей, не меньшим толщины заготовки, а изготовление полого полуфабриката осуществляют вытяжкой с утонением до получения толщины стенки, определяемой из соотношения внутренний диаметр полуфабриката; исходная толщина заготовки; внутренний диаметр готового изделия.

Изобретение касается обработки металлов давлением и относится к способам изготовления полых изделий из листового металла.

Цель изобретения — повышение ка5 чества за счет равнотолщинности стенки изделий по всей высоте.

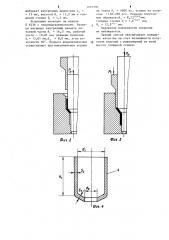

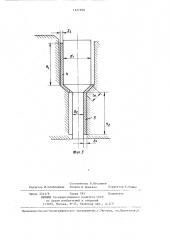

На фиг.1 изображено устройство для осуществления предлагаемого способа, исходное положение, продольный раз- 10 реэ; на фиг.2 — формоизменяющие элементы, промежуточное положение; на .фиг.3 — схема окончания процесса формоиэменения; на фиг.4 — полый полуфабрикат, полученный после вытяжки с утонением, продольный разрез; на

Фиг.5 — полый полуфабрикат, установ— ленный в кольцевом зазоре между матрицей и больп и ступенью пуансона (слева от оси симметрии), и готовое щ изделие (справа от оси симметрии).

Устройство для осуществления прецлагаемого способа содержит матрицу 1, толкатель 2, пуансон 3, полый полуйабрикат 4, готовое изделие 5. р

Способ осуществляется следующим образом.

Из листового металла толщиной Яо вырубают плоскую заготовку (не показана), из которой путем вытяжки с принудительным утонением получают полый полуфабрикат 4, толщину стенки которого определяют из соотношения где d, — внутренний диаметр полуфабриката;

S, — исходная толщина заготовки;

d — внутренний диаметр готового изделия.

При меньшей толщине стенки, г.е. при большем утонении может произойти искажение формы готового изделия 5, связанное с потерей устойчивости стенки полуфабриката 4 при окончательном формообразовании. При большей толщине стенки, т.е. при M@HIIIIpм утонении наблюдается черезмерное увели!

5Q чение усилия деформирования в процессе окончательного формоизменения.

После вытяжки в донной части полого полуфабриката 4 пробивают отверстие.

Затем полуфабрикат 4 устанавливают

55 в матрицу 1 и опускают ступенчатый пуансон 3. При этом кольцевой зазор между матрицей 1 и большей ступенью

90 2 пуансона 3 равен или больше исходной толщины S, заготовки. А так как толщина S, стенки полуфабриката 4 меньше исходной толщины Б, заготовки, то между матрицей 1 и стенкой полуфабриката 4 имеется зазор.

Окончательное формоизменение осуществляют осадкой путем приложения осевого усилия Рт деформирования со стороны кольцевого толкателя 2 к торцу полуфабриката 4, под действием которого штампуемый материал течет в кольцевой зазор между матрицей 1 и меньшей ступенью пуансона 3.

Поскольку толщина стенки полуфабриката 4 меньше по величине фор— моизменяющегося зазора, то образующиеся в процессе осадки концевые утолщения не переполняют его и процесс формоизменения идет с минимальными усилиями. В переходной зоне от диаметра б к диаметру д в результате совместного осевого усилия P. толкателя 2 и деформирующего воздействия Р„ со стороны пуансона 3 создаются условия всестороннего сжатия.

Это обстоятельство способствует дополнительному увеличению пластических свойств деформируемого материала, а также исключает появление растягивающих напряжений.

По мере формоизменения происходит переформирование полуфабриката

4 в изделие 5 с диаметром Й и одновременно выравнивание стенки полуфабриката 4 до толщины S, . В конечной стадии, когда усилие Р со стороны толкателя 2 достигает максимального значения, происходит объемная калибровка изделия 5 по . высоте и диаметральным размерам.

При этом благодаря строго ориентированному положению пуансона 3 относительно матрицы 1 происходит окончательное выравнивание толщины стенки и калибровка диаметральных размеров изделия 5 по пуансону 3 и матрица 1 до истечения излишков металла во фланец. Этим достигается высокая точность по толщине стенок и диаметральным размерам иэделия 5.

По окончании формоизменения торцовый толкатель 2 и пуансон 3 поднимают в верхнее положение. Под действием толкателя (не показан) изделие 5 выталкивают из матрицы 1.

Иа этом цикл заканчивается.

Пример . Из исходной заготовки диаметром 27,5 мм получают полуз 1

Фабрикат внутренним диаметром d

13 мм, высотой Н„ = 13,2 мм и толщиной стенки S = 1,3 мм.

Испытания проводят на модели

П 6336 с гидровыталкивателем. Размеры матрицы: внутренний диаметр заходной части d„ 16,21 мм, рабочей части — 10,81 мм; размеры пуансона.

d„ = 13,01 мм,с1 = 8,0 мм, угол конусности 60 . Процесс формоизменения осуществляют при максимальном усилии

227290 на торец Р = 4900 кг, усилие на пуансоне 150-200 кгс. Размеры полученных образцов:d = 8,23 мм; толщина стенки S = 1,6 мм;

Н = 12,9 мм.

Нарушение поверхности покрытия не наблюдается.

Данный способ обеспечивает повышение качества за счет возможности получения изделий с равномерной по всей высоте толщиной стенки. иг. Я

1227290

Составитель В.Муслимов

Редактор И.Слободяник Техред H.Áîíêàëo Корректор F,.poøêî

Заказ 2243/9 Тираж 783

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Подписное

Производстве, но-полиграфическое предприятие,г.ужгород, ул.Проектная,4