Устройство для закрепления концевого резьбонарезного инструмента

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ,17

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3833752/25-08 (22) 02.01.85 (46) 30.04.86. Бюл. № 16 (72) Т. К. Ягудин, Н. И. Бессонов и И. И. Кучерявый (53) 621.941.2 (088.8) (56) Авторское свидетельство СССР № 679325, кл. В 23 В 31/04, 1977. (54) (57) УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ КОНЦЕВОГО РЕЗЬБОНАРЕЗНОГО

ИНСТРУМЕНТА в корпусе которого установлен с упругим осевым прижимом инструментодержатель, связанный с приводом вращения карданным механизмом, отличаю(gg 4 В 23 В 31/04/7В 23 (5 00 и(ееся тем, что, г пс-цдо повышения надежности самоустановки и уменьшения вероятности поломки инструмента, корпус и ин струментодсржатсль выполнены с коническими центрирующимн нс и связаны между собой с возможностью смещения до образования радиального кольцевоlo зазора по кони!еским н»ностям, при этом карданный ме. анизм представляет собой два усгановленны» на штифтах, расположенны» во взаимно перпендикулярных плоск(1c! ÿ»» ша рнн рri, один из l(oTophl» выполнен с цнлиндрн-ссKitм хвостовиком, причем шарниры сliÿç i!iû между собой телескопа;ески с фиксированным перемещением.

1227361

Изобретение относится к станкостроению, в частности к инструментальным устройствам предназначенным для нарезания резьбы в отверстиях преимущественно малых диаметров.

Цель изобретения — повышение надежности самоустановки и уменьшение вероятности поломки инструмента за счет исключения перекоса инструментодержателя.

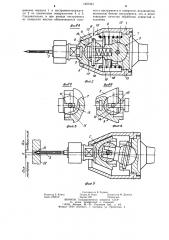

1-!а фиг. 1 изображено устройство, общий вид; на фиг 2 — вид А на фиг. 1; на фиг. 3 — вид Б на фиг. 1; на фиг. 4— вид В на фиг. 2; на фиг. 5 — расположение инструмента относительно оси обрабатываемого отверстия.

Устройство состоит из полого корпуса

1, в котором установлен инструментодержатель 2 инструмента 3. Корпус 1 и инструментодержатель 2 выполнены с коническими поверхностями 4 и 5 и сцентрированы по этим поверхностям силовой пружиной 6, установленной между торцами полого корпуса 1 и инструментодержателя 2. Передача крутящего момента от установленного в корпусе 1 и жестко скрепленного с ним приводного хвостовика 7, у станавливаемого в шпиндель резьбонарезнои головки агрегатного или другого станка (не показан), к инструментодержателю 2 обеспечивается карданным механизмом, конструктивно выполненным по типу карданного вала следующим образом.

В торцах держателя 2 и хвостовика 7 осевые сферические углубления 8 и 9 с радиальными пазами 10 и !1, в которых посредством штифтов 12 и 13, радиально расположенных во взаимно перпендикулярных плоскостях, установлены шарнир 14 и шарнир 15 с цилиндрическим хвостовиком

16„телескопически связанные между собой с возможностью осевого фиксированного перемещения. При этом в шарнирах 14 и 15 выполнены осевые цилиндрические гнезда

17 и 18, в которых между штифтами 12 и 13 установлен распорный упругий элемент, например пружина 19. В свою очередь, штифт 12 установлен одновременно в инструментодержателе, шарнире 14 и хвостовике 16 шарнира 15, обеспечивая силовое замыкание элементов телескопического карданного соединения в единое звено по типу карданного вала.

Для предотвращения попадания стружки между корпусом 1 и держателем 2 патрон может быть снабжен защитным экраном 20.

Устройство работает следующим образом.

Хвостовиком 7 патрон устанавливают в приводной шпиндель станка. При этом вращение от хвостовика 7 передается на корпус 1 и карданное соединение, которое передает крутящий момент на держатель 2 инструмента 3. Пружина 6 постоянно прижимает держатель 2 к корпусу

1, центрируя их между собой по коническим поверхностям 4 и 5, т. е. в этом слу5

1О

З0

35 чае ось инструмента 3 совмещена с осью хвостовика 7 (фиг. и 2) .

При подаче патрона к изделию с постоянной скоростью инструмент 3 упирается в поверхность стенки (фаски) отверстия 21 в изделии 22. Пружина 6 сжимается, и между коническими поверхностями 4 и 5 образуется радиальный зазор с (фиг. 5).

При этом возможны следующие варианты расположения держателя 2 с инструментом 3 но отношению к обрабатываемому отвер-. стию: ось инструмента 3 расположена параллельно оси отверстия, но радиально смещена на величину е, ось инструмента 3 расположена под углом к оси отверстия (не показано). Такие положения инструмента 3 возможны вследствие того, что наличие радиального кольцевого зазора с между поверхностями 4 и 5 держателя 2 и корпуса 1 позволяет держателю 2 с инструментом 3 радиально сместиться или развернуться за счет телескопически связанных шарниров

14 и 15. При этом держатель 2 перемещает шарнир 14, пружина 19 сжимается и шарниры 14 и 15 сжимаются между собой до упора друг в друга, т. е. имеют фиксированный (ограниченный) осевой ход. Вращающийся инструмент 3, упираясь в фаску отверстия, осциллирует на его поверхности по плошади круга. Телескопический карданный механизм, выбравший весь осевой ход, стремится вернуться в исходное положение (когда ось инструмента совмещена с осью хвостовика 7 (фиг. 1 и 2). При этом инструментодержатель 2 принудитель»о ориентируется по оси отверстия 21 изделия 22. Величина радиального или углового смещения инструмента на поверхности обрабатываемого отверстия для ориентации егG по отверстию практически не превышает !,5 мм, что достаточно для обеспечения автоматического совмещения оси инструмента с ocbK) обрабатываемого отверстия.

Компенсация неточности осевой подачи н шага резьбы в предлагаемом устройстве принадлежит резьбонарезной головке станка.

Возможные ударные нагрузки режущей кромки инструмента в процессе его ориентации деформируются силовой пружиной б и пружиной 19. После попадания заборной части инструмента 3 в обрабатываемое отверстие изделия и в результате появления осевой силы резания инструмент работает пс принципу самозатягивания. При этом сжатак пружина 6 жестко центрирует корпус

1 и держатель 2 по коническим поверхностям 4 и 5, полностью исключая поломку и биение инструмента при обработке отверстия в изделии, в итоге повышается надежность работы патрона и улучшается качество обработки отверстий в изделиях.

Для вывода (выкручивания) инструмента из обрабатываемого отверстия хвостовик 7 вращают в обратную сторону. При этом пружина 6 обеспечивает постоянное центри1227361

s0 д

1.Г

7 диУВ

Составитель В. Чуркин

Техред И. Верес Корректор М. Демчик

Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4

Редактор Е. Копча

Заказ 1990/12 рование корпуса 1 и инструментодержателя 2 по коническим поверхностям 4 и 5.

Следовательно, и при выводе инструмента из отверстия жестко обеспечивается соосность инструмента и отверстия, исключается полностью биение инструмента, что в итоге повышает качество обработки отверстий в изделиях.