Чугун

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (59 4 С 22 С 37 00

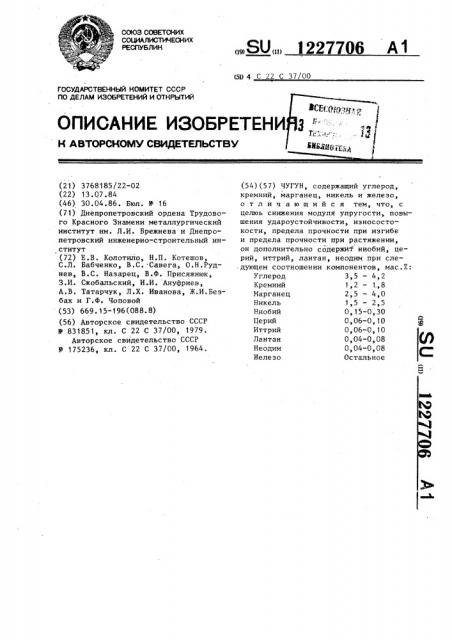

OllHCAHHE ИЗОБРЕТЕНИ

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТНЕННЫЙ НОМИТЕТ СССР

ll0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3768185/22-02 (22) 13.07.84 (46) 30.04.86. Бюл. У 16 (71) Днепропетровский ордена Трудового Красного Знамени металлургический институт им. Л.И. Брежнева и Днепропетровский инженерно-строительный институт (72) E.Â. Колотило, Н.П. Котешов, С.Л. Бабченко, В.С. Савега, О.Н.Руднев, В.С. Назарец, В.Ф. Присяжнюк, З.И. Скобальский, И.И. Ануфриев, А.В. Татарчук, Л ° Х. Иванова, Ж.И.Безбах и Г.Ф. Чоповой (53) 669.15-196(088.8) (56) Авторское свидетельство СССР

8 831851, кл. С 22 С 37/00, 1979.

Авторское свидетельство СССР

У 175236, кл. С 22 С 37/00, 1964.

„„SU„„1227706 А1 (54) (57) ЧУГУН, содержащий углерод, кремний, марганец, никель и железо, отличающийся тем, что, с целюь снижения модуля упругости, повышения удароустойчивости, износостокости, предела прочности при изгибе и предела прочности при растяжении, он дополнительно содержит ниобий, церий, иттрий, лантан, неодим при сле. дующем соотношении компонентов, мас.X:

Углерод 3 5 — 4,2

Кремний 1,2 — 1,,8

Марганец 2,5 — 4,0

Никель 1,5 — 2,5

Ниобий О, 15-0, 30

Церий 0,06-0,10

Иттрий 0,06-0,10

Лантан 0,04-0,08

Неодим 0,04-0,08

Железо Остальное

1 1227

Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок, работающих в условиях ударно-абразивного износа.

Цель изобретения — снижение модуля

5 упругости, повышение удароустойчивости, износостойкости, предела прочности при изгибе и предела прочности при растяжении.

При установлении необходимых соот- 1О ношений компонентов учитывали следующее.

Износостойкость чугуна с мартенситной матрицей повьппается по мере увеличения содержания углерода. Верх- 15 ний практический предел содержания углерода в большинстве случаев обусловливается эвтектическим составом, потому что при более высоком содержании углерода появляются первичные карбиды, склонные к разрушению, что и приводит к возрастанию износа„ При содержаниях углерода менее нижнего рекомендуемого предела значительно уменьшается количество карбидной фазы, что приводит к снижению твердости и, как следствие, износостойкости.

Кремний. В выбранных концентрациях кремний нейтрализует карбидирующее действие марганца, т.е. обеспечивает получение необходимой степени графитизации чугуна (К„). При уменьшении содержания кремния ниже 1,27. параметр графитизации чугуна (Кг) низок, а поэтому такой чугун обладает недостаточной прочностью. Увеличение содержания кремния выше рекомендуемого верхнего предела не позволяет получить белый безграфитовый чугун.

Марганец. Наибольшие прочность и износостойкость белых чугунов с плас40 тинообразной эвтектикой и высокотвердыми специальными карбидами ниоб>ия могут быть достигнуты только в случае, если они находятся в твердой и прочной матрице. В предложенном чугуне для получения мартенситной матрицы предусматривается легирование марганцем в пределах 2,5-4,07 в комбинации с 1,5-2,5Х никеля, Снижение концентрации марганца ниже 2,57 не позволяет получить мартенситную магрицу, в структуре, присутствует троостит, снижая износостойкость. Йовышение содержания марганца свьппе 4,07 не приводит к дальнеЖпему улучшению свойств.

Никель. Как уже указывалось вьппе, пределы содержаний никеля выбраны

706 2 исходя из необходимости получения мартенситной матрицы. Нижний предел содер>кания никеля, обеспечивающий в ,комбинации с 2,5-4,07 марганца получение мартенситной матрицы, составляет 1,57. Оптимальную прочность и износостойкость обеспечивает легирование 2,57 никеля. Повышение концентрации никеля свыше 2,5Х к значительному увеличению свойств не приводит, а стоимость такого чугуна возрастает значительно.

Ниобий. В предложенном чугуне одной из причин повышения износостойкости является ввод ниобия в количествах, обеспечивающих образование высокотвердых его карбидов (установлено, что такими пределами являются

О, 15-0,307) . При меньших концентрациях карбиды либо вовсе не образуются (содержание до 0,17.), либо их очень мало и повышение износостойкости незначительно. Содержание ниобия свыше 0,3Х способствует некоторому снижению свойств.

При выборе модификаторов для подавления выделения ледебурита в белом чугуне и повышения свойств учтено, что известные модификаторы (церий, иттрий, лантан, неодим) в значительной степени отличаются друг от друга по химической активности, модифицируемому влиянию, имеют различные температуры плавления, кипения, теплоты образования соединений и энергии Гиббса. Однозначно установлено, что, например, максимальную микро,твердость цементита и перлита позво1 ! ляет получить модифицирование иттрием и лантаном, а феррита — модифицирование и неодимом (механизм такого влияния изучен недостаточно). Комплексное модифицирование указанными модификаторами приводит к преимущественному образованию СеО, энергия Гиббса которого значительно ниже, чем у Ьа О и У Оэ. Таким образом установили нижние пределы содержания указанных элементов, обеспечивающие подавление выделения ледебуритной эвтектики и преобразование ее в пластинообразную (нижние пределы концентраций модификаторов для данного случая должны быть следующими, мас.Х: церий

0,06, иттрий 0,06, лантан 0,04, неодим 0,04. Уменьшение концентраций модификаторов (любого из указанных) ниже рекомендуемых пределов не позволяет получить пластинообразную эвтек1227706

Т а б л и ц а

Химический состав, мас.7

r Nb Ti P Ce p La

R- Чугун

С Si Mn Ni С N

Известный

3,75 0,31 2,1 1,25 0,1 — 0,12 0,2

3,6 0,5 2,95 1,9 0,2 — 0,2 0,25

3,51 0,68 3,47 2,15 0,3 — 0,3 0,38

Остальное тику, в структуре присутствует ледебурит, приводящий к.снижению износостойкости. Верхние пределы концентраций иттрия и лантана определяли по степени возрастания микротвердости карбидной фазы. При концентрации 0,17. иттрия и 0,087 лантана микротвердость карбидной фазы была максимальной.

Дальнейшее увеличение содержаний этих элементов приводило к образованию большего количества неметаллических включений, снижающих износостойкость.

Учитывая, что церий в первую очередь расходуется на рафинирование расплава, рассчитали минимально необходимое его содержание, а потом по степени возрастания микротвердости матрицы определили максимальную его концентрацию. Верхний предел неодима также определяли от степени возрастания микротвердости матрицы. При 0,17 церия и 0,087. неодима (в комплексе с

0,017. иттрия и 0,087 лантана) микротвердость матрицы была максимальной.

Дальнейшее увеличение концентраций указанных элементов не приводит к повышению микротвердости и, как следствие, износостойкости. Степень модифицирующего влиния индивидуальных рассматриваемых элементов — модификаторов в значительной мере возрастает при комплексном использовании и в большинстве случаев модифицирование индивидуальным элементом — модификатором не позволяет достичь результатов, полученных при комплексном модифицировании.

Пример . Чугун выплавляли в индукционной печи ЛПЗ-67М с кислой футеровкой. Модифицирование производили следующим образом: модифицирующие элементы (церий, иттрий, лантан,неодим) вводили в ковш перед выпуском металла в виде иттрий-цериевой и лантан-неодимовой лигатур следующих составов, мас. :

Иттрий 15 — 20 Лантан 15 — 20

Церий 15 — 20 Неодим 15 — 20

Углерод 0,3-0,5 Углерод 0,3-0,5

Кальций 0,4-0,5 Кальций 0,4-0,5

Кремний 30 — 35 Кремний 30 вЂ, 35

Железо Остальное Железо Остальное

10 Ниобий вводили в виде ферросплавов в печь при доводке.

Чугун нри 1500+5 С выпускали в ковш с необходимой навеской модификаторов и при достижении температуо

15 ры 1330-1340 С заливали в кокильные формы. Отливки имели размеры: диаметр 50 мм, высота 200 мм. Из отливок вырезали образцы для химического анализа, металлографического исследования, измерения пределов прочности при изгибе и растяжении, износостойкости и модуля упругости. Испытания механических свойств проводили по стандартным методикам. Износостойкость сплава определяли на установке

СМЦ-2 при трении скольжения с усилием

70 кгс/мм . Испытание ударостойкости производили по числу ударов до разруше.—. ния литого шара при падении с высоты 6 м.

Модуль упругости определяли ультразвуковым методом на установке УЗИС-ЛЭТИ.

Химический состав и свойства чугуна приведены в табл. 1 и 2 соответственно.

Как видно из табл. 1 и 2, предел

35 прочности при растяжении у предложенного чугуна по сравнению с известным повысился на 66,77,, предел прочнос-! ти при изгибе — на 31,87, модуль уп,ругости снизился на 18,77, износо40 стойкость возросла в 2,53 раза, ударостойкость — на 22,87, микротвердость карбидной фазы — на 15,67, микротвердость матрицы — на 37,27..

1:227 706

Продолжение табл.l,ф

Химический состав, масЛ ..

Si Ип Ni Cr Nb Ti Р Ce q La Nd Fe

Чугун

Предложенный

3,5 1,2 2,5 1,5 — 0,15

4,2 1,2 2,5 2,5 — 0,30

3 5 1,8 2,5 2,5 — 0 15

4,2 1,8 2,5 1,5 — 0,30

3,5 1,2 4,0 1,5 — 0,30

4,2 1,2 4,0 2,5 — 0,15

3 5 1,8 4,0 2,5 — С,ЗО

0,05 0»10 О» 10 0»04 0»08

0,05 0,06 0,06 0,08 0,08

0 05 0,06 О, 10 0,08 0,04

0 05 0,08 0,08 0,02 0,02

4,0 1,5 — 0 15

4,2 1,8

3,8 1,5 3,2 2,0 — 0,10

Предложенный

3,8 1,5 3,2 2,0 — 0,15 — 0,05 0,08 0,04 0,04 0,04 Остальное

t4 17

0 05 0 08 0,08 0 06 0,06

20

0,05 0,10 0,08 0,06 0,06

0,05 О, 12 0,08 0,06 0,06

3,8 1,5 3,2 2,0 — 0,22

3,8 1,5 3 2 2,0 — 0,30

3»8 1»5 3»2 2»0 0»35

3 9 1,4 3,3 2,0 — 0,22

3,9 1,4 3,3 2,0 — 0,22

39143320 — 022

3,9 1,4 3,3 2,0 — 0,22

3,9 1,4 3,3 2»0 — 0,22

0,05 0,06 0,10 0,08 0,08

0 05 0,06 0,06 0,08 0,08

0,05 0,10 О, 10 0,04 0,04

0,05 0,10 0,06 0,04 0,08 — "

0 05 0 10 0,06 0,04 0,04

О, 05. О, 08 О, 05 О, 06 О, 06

0 05 0,08 0,08 0,08 0,08

0,05 0,08 0,08 0,10 0,10

0,05 0,04 0,12 0,06 0,06

0,05 0,06 0,10 0,06 0,06

1227706

Таблица 2

Ударо- Износостойкость, стойкость, число уда- г

Чугун

Модуль упругости, E 10, кг/мм

Микротвердость карбидной фазы, МПа

Предел

Микротвердость матрицы, МПа

Предел прочности

0, MIIa прочности бв

МПа ров до разрушения

Известный

620 420

595 380

560 380

11900

6700

1850 0,048

1900 0,042

20,5

21,0

12200

6800

20,8

1980 0,040

12500

7050

Предложенный

2340 0,028

17,0

780 650

780 645

770 650

14590

8900

2350 0,020

16,8

13800

9100

17,2 2300 0,022

13900

9300

17,5 2280

9600

765 640 13900.

0,020

760 635

760 640

780 655

2220 0,019

17,8

9000

14200

2231

0,019

0,017

14500

17,7

9550

2345

16,9

14100

9400

2200 О, 018

755 650 14450

8900

17,9

13650

750 650

8100

17,8

2190

0,031

0,030

0,025

0,022

0,025

0,024

0,020

0,021

0,021

760 645 13600

765 650 14000

780 660 14200

17,6

2205

8700

14

2235

8900

17,5

9100

16,8

2300

14300

765 645

2230

9100

17,2

760 . 640 14000

8800

2200

17,5

9200

760 635

765 640

765 635

765 635

14100

17,5

2290

2280

14150

9300

17,4

14150

9300

17,4

2280

0,024

14150

9350

2300

17,3

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

ВНИИПИ Заказ 2267/30 Тираж 567 Подписное