Установка для нанесения теплоизоляционного покрытия на наружную поверхность труб

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТ ИЧЕСНИХ

РЕСПУБЛИН

А1

F 16 L 59/14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3808618/29-08 (22) 02.11.84 (46) 30.04.86. Бюл. ¹ 16 (71) Экспериментально-конструкторское бюро Центрального научно-иссле— довательского института строительных конструкций им. В.А.Кучеренко (72) А.С.Хаимов, В.П.Кудин, В.А.Копейкин, С.П.Хайнер и С.П.Тюнева (53) 621.643 (088.8) (56) Авторское свидетельство СССР № 1065654, кл. F 16 L 59/14, 1983.

Авторское свидетельство СССР № 966388, кл. F 16 L 59/14, 1980. (54) (57) УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА НАРУЖНУЮ

ПОВЕРХНОСТЬ ТРУБ, содержащая смеситель с приводом и формующей головкой, механизм подачи труб, механизм уплотнения сырьевой смеси в виде двух

„„SU„„122789 транспортеров с опорными роликами и опалубку в виде замкнутой формы, отличающаяся тем, что, с целью повышения качества покрытия за счет повышения давления радиального упЛотнения при использовании сырьевой непластичной смеси, форма и полость формующей головки образованы двумя плоскими боковыми поверхностями и сопрягающимися с ними цилиндрическими поверхностями полуформ, выполенными в виде сегментов цилиндра, при этом полуформы соединены в цепь транспортеров и снабжены допол-. нительными опорными клиновидными ребрами, опирающимися в зоне уплотнения на опорные ролики для обеспечения плоскопараллельного перемещения, причем угол клина равен углу наклона касательной к поверхностям опорных роликов и оси трубы.

1227896

P К Е с где Р, Р„

) о !

О ь о высота насыпных и уплотненных слоев смеси соответственно;

К вЂ” коэффициент, учитывающий предварительное уп15 лотнение смеси шнеком по боковым поверхностям формующей головки, определяется экспериментальным путем. Для неп20 ластичных сырьевых смесей на основе перлитового песка величина

К = 1,15-1,25.

С учетом коэффициента К определяет. ся равенство

) (1,15 — 1,25)

11 4 о о

Геометрические параметры сечения (фиг.2) формы на выходном торце формующей головки 4(фиг.)) и сечения формующей головки идентйчны и выбираются из условия равномерности распределения напряжений (давления) радиального сжатия смеси по сечению покрытия.

Давление сжатия смеси в точках С н С, (фиг. 2 и 3) определяется по формулам

hg

P = Е с м о

Изобретение относится к оборудованию для нанесения теплоизоляционного покрытия на наружную поверхность труб и может быть использовано для изготовления труб с наружным теплоиэоляционным покрытием из сырьевой сыпучей смеси на основе перлита.

Целью изобретения является повышение качества покрытия за счет повышения давления радиального уплотнения при использовании сырьевой непластичной смеси.

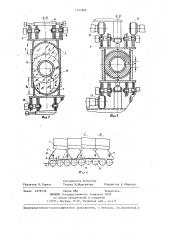

На фиг. 1 представлена установка, общий вид, сечение; на фиг. 2— сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 узел на фиг. 1 (в зоне перехода полуформ с участка уплотнения на участок калибровки).

Установка для нанесения теплоиэоляционного покрытия на наружную поверхность труб содержит смеситель в виде полого приводного шнека 1, размещенный в корпусе 2, снабженном бункером 3 и формовочной головкой 4.

Сж метрично оси шнека 1 друг над друroM смонтированы два транспортера

5 и 6, состоящие из полуформ 7 с опорными ребрами 8 и 9 . Опорные ребра 8 и 9 соседних полуформ соединены, между собой пальцами 10, размещенными в пазах 11 ребер 8 и 9. Ребро 8 каждой полуформы имеет клиновидную форму с углом ос,, равным углу ос наклона опорных роликов 12, закрепленных на раме транспортера, а ребра 9 имеют прямоугольную форму. Ребра 8 и 9 смонтированы с воэможностью скольжения по опорным роликам !2 и 13 соответственно. Полуформы 7 (фиг.2) совместно с плоскими боковыми бортами

14 образуют форму для формирования покрытия (фиг.2) на наружной поверхности трубы 15. — давления в точках С и С при полном смыкании полуформ; модуль сопротивления сжатию сырьевой смеси; откуда из геометрического построения определяется соотношение между радиусом К и высотой h

2К 2h + (0,6-0,7) R

35 для выбора геометрических параметров формы и внутренней полости формующей головки. Выбранные параметры обеспечивают равномерность распределения

40 давления по сечению покрытия и предотвращают повреждение покрытия при его распалубке благодаря тому, что между полуформами при их смыкании остается ппоская площадка шириной

45 (фиг.3), которая обеспечивает свободный выход полуформы с покрытия.

Установка работает следующим образом.

Сырьевую смесь загружают в бункер

S0 и с помощью приводного шнека 1 подают в формовочную головку 4. Трубы

)5

5 (фиг. 1) подают через полость шнека 1 непрерывно (механиэм подачи не показан) . Сырьевая смесь в формовочной головке 4 обволакивает поверх55 ность трубы 15 и движется совместно с трубой. Благодаря тому, что формующая головка 4 имеет профилированное сечение, аналогичное сечению формы

12 (фиг. 2), образованной плоскими боковыми бортами 14 и полуформами 7, в формующей головке происходит уплотнение смеси со стороны бортов 14 с коэффициентом уплотнения К = 1,151,25. Скорость вращения шнека и движения труб регулируется из условия неразрывности потока смеси. При выходе из формующей головки 4 смесь облсимается сверху и снизу полуформами 7 (фиг.2), скорость перемещения которых в осевом направлении равна скорости движения трубы 15.

Полуформы 7 снабжены двумя парами опорных ребер 8 и 9 (фиг.4), при этом ребра 8, выполненные клиновидными, опираются только на опорные ролики 12, а ребра 9, выполненные прямоугольными, опираются только на горизонтальные ролики 13, благодаря чему обеспечивается плоскопараллельное движение полуформ 7 одна навстречу другой.

При движении полуформы по опорным наклонным роликам 12 (по стрелке В фиг.4) благодаря равенству угла наклона роликов 12 и угла Ы, клиновидного ребра 8, она поднимается в вертикальном направлении, оставаясь параллельной самой себе. Вертикальное смещение соседних полуформ одна относительно другой обеспечивается за счет вертикального смещения пальцев 10 в пазах 11. Ребра 9 при этом

27896 4

- проходят над роликами 2 (фиг.2), не опираясь на них. При переходе полуформы 7 с наклонных роликов 12 на горизонтальные ролики 13 ребра 8 зависают в воздухе (фиг.3), а ребра 9 находят на ролики 13. Таким образом обеспечивается плоскопараллельное движение полуформ в направлении.движения трубы с одновременным движением

10 полуформ одна навстречу другой. При этом происходит радиальное сжатие сырьевой смеси до требуемой степени уплотнения.

На выходе из транспортеров 5 и 6

15 ((фиг. I) производят обертку покрытия рулонным материалом (механизм не показан).

Благодаря плоскопараллельному движению полуформ при сжатии смеси в

20. радиальном направлении (перпендикулярно оси трубы) получена возможность создания высоких (1-3 ИПа) давлений уплотнения смеси без сдвига слоев относительно друг друга, что позво25 ляет отформовать прочный (достаточный для последующей технологической транспортировки и заворач@вания рулон ным материалом) слой теплоизоляции на поверхности трубы из сыпучих непласщ тичных смесей.

Повышенное давление уплотнения смеси повышает теплофизические н эксплуатационные свойства готового покрытия.

1227896

Фиу. 2 фри ф

Составитель И.Петоян

Техред M.Mîpãåíòàë

Редактор Н.Горват г.Корректор А.Обручар

Заказ, 2278/39

Тираж 880 Подписное.

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.ужгород, ул .Проектная,4