Способ контроля технического состояния станков с чпу

Иллюстрации

Показать всеРеферат

СООЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

PECllYB JlHH (5g 4 В 23 В 15/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР пО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

1ч Р.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3595371/25-08 (22) 26.05.83 (46) 07.05.86. Бюл. И- 17 (72) В.А.Бусыгин и А.Д.Битков (53) 629.923.77(088.8) (56) Методика дополнительных испытаний станков с ЧПУ. Изд. 2-е — И.:

МС и ИП ЭНИИС, ОНТИ, 1976, с. 2031, 43. (54) (57) СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО

СОСТОЯНИЯ СТАНКОВ С ЧПУ по точности обработки контрольного образца путем определения отклонений фактических размеров и формы обработанных на станке контрольных образцов от номинальных, при котором на рабочем столе контролируемого станка устанавливают оправку, например, цилиндрической формы с калиброванным наружным диаметром, с помощью закрепленного в шпинделе

„„80„„1228971 А1 измерителя линейных перемещений от наружного диаметра оправки фиксируют исходную точку касания инструмента, закрепляют контрольный образец, например, кольцевой формы с припуском по наружному диаметру на обработку, по программе от исходной точки обрабатывают контрольный образец, о т л и ч а ю шийся тем, что, с целью повышения точности и глубины контроля, дополнительно от исходной точки в направлении обработки от одной и той же базы снимают развертку профилограммы и по результатам ее анализа или сравнения с эталонной определяют параметры кинематической точности ЧПУ, приводов подачи и шпинделя в динамическом режиме, по которым судят о техническом состоянии контролируемого станка.

1 28971

Изобретение относится к способам комплексной проверки станков с ЧПУ и может быть использовано для оперативного контроля и диагностики технического состояния фрезерных и других станков с ЧПУ.

Целью изобретения является повышение точности контроля технического состояния станков с ЧПУ за счет использования оправки с калиброванным 1Î наружным диаметром в качестве общей базы для обработки и измерения, что уменьшает систематические ошибки и позволяет определить не только отклонения фактических размеров и формы 15 обработанных на станке контрольных образцов от номинальных, но и установить отклонение координат центра, которое является высокоинформативным дополнительным параметром о кинемати- 20 ческой точности станка, особенно предназначенного для обработки взаимосопрягаемых деталей.

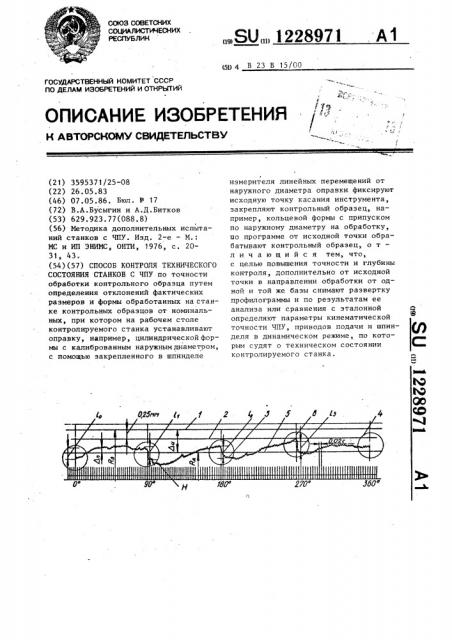

На чертеже показаны развертки профилограмм обработанного образца..

Способ контроля технического состояния станков.с ЧПУ осуществляется следующим образом.

На рабочем столе контролируемого станка устанавливают оправку, напри- . 10 мер, цилиндрической или квадратной формы с калиброванным наружным размером, например диаметром. С помощью закрепленного в шпинделе измерителя линейных перемещений от наружного З5 диаметра оправки фиксируют исходную точку касания инструмента.

Закрепляют на оправке контрольный образец, например, кольцевой формы с припуском по наружному диаметру

От исходной точки по предварительно составленной программе обрабатывают контрольный образец. Обработанный образец устанавливают на специ-. альное приспособление и от исходной точки касания инструмента в направлении обработки снимают развертку профилограммы. Анализируют полученную профилограмму или сравнивают ее с эталонной, определяя параметры кинематической точности системы ЧПУ, приводом подачи и шпинделя в дина- 55 мическом режиме, по которым судят о техническом состоянии контролируемого станка.

Оцин из вариантов практической реализации данного способа при контроле технического состояния фрезерного станка с ЧПУ состоит в следующем.

На рабочем столе фрезерного станка типа бМ13ГН-1 с фазовой системой управления закрепляют специальное фрезерное приспособление с цилиндрической оправкой калиброванного наружного диаметра (27 мм) для классной посадки образца и фиксации исходной точки (касания инструмента). С помощью закрепленного в шпинделе измерителя линейных перемещений от наружного диаметра оправки фиксируют исходную точку касания инструмента.

На цилиндрическую оправку устанавливают образец кольцевой формы внешним диаметром 50 мм с припуском в 3 мм на обработку. Толщина образца

5-20 мм.

В шпиндель станка вместо измерителя линейных перемещений устанавливают фрезу диаметром 30,3 мм.

От исходной точки по предварительно составленной программе обрабатывают контрольный образец при попутноми встречном фрезеровании при ско-. рости подачи по обводу б21,б мм/мин и частоте вращения фрезы 1250 об/мин.

Обработанный образец устанавливают в измерительную установку, включающую оптическую головку, измери-. тельное устройство и индикатор,,и от исходной точки в направлении обработки снимают развертку профилограммы.

Для этого контрольный образец закрепляют в шпинделе оптической головки, в контакт с поверхностью образца вводят специальный датчик, электрические сигналы которого через усилитель поступают на шлейфовый осциллограф.

В качестве измерительного устройства служит упругоэлектрический датчик консольного типа, который при использовании электрических приборов с растянутыми шкалами устойчиво фиксирует перемещение 0,001 мм. Перед измерением датчик закрепляется на индикаторной стойке и тарируется по специальному эталонному кольцу.

В приспособлении используют прецизионный индикатор часового типа с ценой деления 0,001 мм, тензометрическую станцию 8-АНЧ и трехканальный шлейфовый осциллограф. Настройку шлейфового осциллографа осуществляют

1228971

Составитель В

Редактор И.Николайчук Техред И.Вере

Заказ 2402/9 Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035,, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная» 4 при помощи трех эталонных дисков, имеющих биение по центру не более

+5 мкм (49,5; 50; 50,5 мм). Для записи осциллограмм используют обычную фотопленку со светочувствительностью б5 или 130 единиц.

На развертке профилограммы действительного обвода обработанного по программе контрольного образца обозначены линии 1 базового радиуса R>, равного 25 мм, масштабная линия 2, соответствующая радиусу 24,75 мм, кривая 3, соответствующая текущему радиальному размеру R . .действительА ного обвода, скачки 4 действительного обвода в точках О, 90, 180 и 270 переключения знаков скорости управляемых координат и средняя линия 5, определяемая по половине расстояния между верхней Ь и нижней Н предельной точками действительного обвода.

От линии 1 базового радиуса R н»з расстоянии + д» ограничивающие заданное поле допуска на обвод, проводят масштабную линию 2, соответствующую радиусу 24,75 мм и радиусом

25,25 мм (не показана) . Кривая 3 действительного обвода в точках переключения знака скорости управляемых координат имеет скачки 4, обусловленные динамическими люфтами l<,f> в продольных и У„,У в поперечных подачах.

Расстояние между базовой линией 1 и средней линией 5 равно погрешности диаметра фреэы с учетом отжима инструмента (al3). Тогда величина отжима инструмента п îАм 0,530, где величина погрешности диаметра фрезы E D определяется как разность н» где О» — номинальный диаметр фреэы, заложенный в программу;

D» — ширина паза при фрезеровании с учетом биений шпинделя, которая может быть определена при фрезеровании прямоугольного паза с сохранением режима резания, принятого для обработки контрольного образца.

Величину радиального отклонения действительного обвода от средней линии 5 за счет упругих деформаций приводов подач определяют по формуле

А и =3R+0» 5А„=ЗХ cosa+ EY s гм.

Для вычисления погрешности управляемых координат "пользуют зависимости ljR+0 5л„g 8R+0 53 „

10 сов g, sin »

Производят анализ данных профилограммы. Если действительный обвод лежит внутри заданного поля допуска, то станок годен к эксплуатации. Если действительный обвод (профилограмма) выходит за пределы поля допуска, необходима доработка станка. Непосредственно на осциллограмме измеряют величины I, »7 и Х »2 динамических 0 люфтов в продольной и поперечной подачах и сравнивают с допустимыми значениями. Если по какой-либо подаче дейстгительное значение люфта превышает допустимое значение, принимается решение о доработке привода подачи с целью уменьшения динамического люфта. Измерением на профилограмме величины А устанавливается величина поп грушности радиального размера за счет отжима инструмента и неточности диаметра фреэы ED Вычитая из А величину 0,5ED, определяют величину А погрешности радиального размера за счет отжима инструмента, по значению которой принимаются решение о замене инструмента, увеличению .его жесткости или о введении коррекции программы.

Измеряя в каждой точк действительного обвода радиальное отклонение действительного обвода от средней линии 5, определяют погрешность обвода за счет упругих деформаций приводов подач Ь„ . По известному значению А„ определяют величины погрешностей 3 Х и SY ao продольной и поперечной подаче. Величины 5Х и 37 с соответет, вующим знаком могут быть введены в коррекцию программы. л . Влодавский с Корректор A-Ференц