Устройство автоматического управления летучими ножницами для резки передних торцов проката

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (!1) А1 (д1) 4 В 23 D 25/00

I *а,,!

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3418962/25-27 (22) 07.04.82 (46) 07.05.86. Бюл. ¹ 17 (71) Челябинский ордена Октябрьской

Революции и ордена Трудового Красного Знамени металлургический завод (72) А.Б. Олевский, A.Б. Кузнецов и Б.П. Животов (53) 621.791.94(088.8) (56) Авторское свидетельство СССР

¹ 604636, кл. В 23 D 25/00, )976. (54)(57) УСТРОЙСТВО АВТОМАТИЧЕСКОГО

УПРАВЛЕНИЯ ЛЕТУЧИМИ НОЖНИЦАМИ ДЛЯ

РЕЗКИ ПЕРЕДНИХ ТОРЦОВ ПРОКАТА, содержащее кинематически связанные с барабаном летучих ножниц датчики положения, скорости и реза, датчики скорости и положения валков выходной . клети стана, узел контроля положения проката в виде пяти фотоиндикаторов наличия проката, установленных пер— вый перед входом чистовой группы клетей, второй — на выходе первой клети этой группы, третий и четвертый — на фиксированном расстоянии один от другого и от оси реза летучих ножниц, а пятый — в оси реза

А i летучих ножниц, а также соединенный своими входами с указанными датчика,ми и фотоиндикаторами вычислительный блок, выходы которого подключены к электроприводу летучих ножниц, о т л и ч а ю щ е е с я тем, что, с целью снижения отходов проката путем стабилизации длины передней обрези торцов проката, а также повышения производительности за счет оптимизации темпа и пауз при подачах проката, оно снабжено регулятором темпа, блоком прогнозирования пауз, генератором временных интервалов и блоком измерения оставшегося пути, причем входы последнего соединены с датчиками реза и положения ножниц, а выходс входом вычислительного блока, другой вход которого соединен с выходом блока прогнозирования пауз, входы которого связаны с вторым и пятым фотоиндикаторами наличия проката и генератором временных интервалов, подключенным также на один из входов регулятора темпа, другие входы которого соединены с первым и пятым фотоиндикаторами, а также с датчиком реза ножниц.

1 12

Изобретение относится к машиностроению, в частности к конструкции систем управления оборудованием для обработки давлением.

Цель изобретения — снижение отходов проката путем стабилизации длины передней обреэи торцов проката, а также повышение производительности за счет оптимизации темпа и пауз при подачах проката.

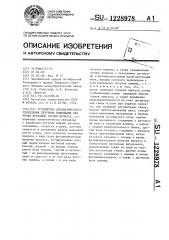

На фиг. 1 представлена блок-схема устройства; на фиг. 2 — диаграмма допустимых временных разрывов между торцами смежных заготовок при отработке рассогласования в безопасном диапазоне коэффициента обгона ножниц.

Устройство содержит чистовую группу I прокатного стана, выпускающую готовый прокат 2, летучие ножницы 3,. приводимые электроприводом 4, с. барабаном летучих ножниц связаны датчики реза 5, скорости б и положения 7. С рабочими валками выходной клети чистовой группы стана связаны датчики скорости 8 и положения 9 их. На входе чистовой группы установлен фотоиндикатор 10 наличия проката (ФД 1), выход которого подключен к регулятору

ll темпа. За первой клетью установлен фотоиндикатор 12 наличия проката (ФД 2), выход которого подключен к блоку 13 прогнозирования паузы. На выходе чистовой группы клетей установлены фотоиндикаторы 14 (ФД 3) на расстоянии f< от оси реза и 15 (ФД 4)

1 на расстоянии 0 от ФД3 и 2 от оси реза. Выходы индикаторов 14 и 15 подключены к вычислительному. блоку 16.

На оси реза ножниц установлен фотоиндикатор 17 (ФД 5), выход которого подключен к блокам 11, 12 и 16„ К входам блоков ll и 13, кроме того,, подключен генератор 18 временных интервалов . Выход регулятора 11 темпа связан с электроприводом рольганга 19.

Выходы датчиков реза 5 и положения

7 подключены к блоку 20 измерения оставшегося пути ножниц. Выходы блоков 20 и 13, датчиков 5, б, 8, 9, 14, 15 и 17 подключены к входам вычислительного блока 16, выходы которого подключены к входам электропривода 4 ножниц.

Устройство работает следующим образом.

Для предварительного прогноза рассогласования в системе используется принцип равенства пауз, в любом се28978 Я чении непрерывного стана. При выходе заднего торца проката 2 из поля зрения фотоиндикатора 12 блоком 13 прогнозирования паузы начинают отсчитываться:временные импульсы от стабилизированного генератора 18 до появления в поле зрения фотоиндикатора

12 переднего торца следующего раската.

В момент реза летучими ножницами 3

19 задней обрези по команде с датчика реза 5 вычислительный блок 16 вычисляет временной интервал до следующего реза

1зш;+ (15 ll (,) где ь — временный интервал между в смежными торцами раскатов с блока 13;

1 — заданная оператором величиЯ

20 на передней обрези;

Ц

m.= — — линейный масштаб угла пово1

S. рота выходной клети на предыдущем раскате (получаемый делением угла поворота РР валков выходной клети за время прохождения передним торцом расстояния между осями фотоиндикаторов 14 и

17). Если это расстояние

:30 A равно р метрических единиц, то операция сводится к суммированию импульсного кода угла поворота в счетчик с фиксированным поло:35 жением запятой;

ЛЯ вЂ” остаток угла поворота на задней обрези ьЧ =4,-Ец;

1 11

Ц, — полный расчетный угол поворота валков выходной клети и на предыдущем раскате;

2 " — сумма всех резов íà i-м I) раскате (предполагается, что скорость отводящего рольганга синхронизирована с линейной скоростью ножниц). По временному интервалу и фиксированному пути ножниц между двумя резами 2 цп вычислительное устройство 16 определяет необходимую скорость ножниц

М = и выдает установку скорости

27»

Т в привод 4, который перестраивает скорость ножниц. При появлении переднего торца проката под индикатором

14 осуществляется первая коррекция скорости ножниц из принципа равенст1228978 4 ва оставшихся времен транспортировки проката и ножниц (13+11)m Их (1) õ 1н где 6$ — оставшийся путь ножей до реза с блока 20. (1 1 )ш;

Время t заносится в м g счетчик, в котором вычитанием текущего времени непрерывно учитывается время t. до прибытия к линии реза заданного сечения проката.

С целью исключения-аварийных ситуаций в блоке 16 проверяется допустимость коэффициента обгона скорости ножниц

Чм-амР

Ol м (2) >48 где V = †- — линейная скорость преС„ дыдущего раската;

R — диаметр барабана ножниц;

К вЂ” допустимый для данных о ножниц коэффициент обгона.

Если соотношение (2) не выполняется, то по каналу )(Д1) электроприводу ножниц 4 задается максимальное ускорение. Из формулы (1) вычисляется с заданной периодичностью требуемое значение ьсрн 1 н

1 и проверяется соблюдение ограничения (2). В момент достижения соотношения (2) по каналу 1(1) привод включается на максимальное торможение до выхода на скорость у, обеспечивающее выполнение уравнения (1), после чего коррекция отключается.

При появлении переднего торца проката под фотоиндикатором 15 осуществляется вторая коррекция скорости ножниц. До этого момента управление ведется по линейному масштабу угла поворота выходной клети на предыдущем раскате. При срабатывании фотоиндикатора 15, блок 16 вычисляет

I h

m, 8 и строит новое управление баланса оставшихся путем движения

I (1 + х );„И, х Н откуда в соответствии со знаком не-! равенства, подается команда на разгон или торможение электропривода 4 по каналу j(zt) с выхода вычислительного блока 16. При появлении переднего торца проката под фотоиндикатором 17 Вычислительным блоком 16 начинает отсчитываться угол поворота валков выходной клети до срабатывания датчика реза 5, а блок 13 прекращает отсчет времени движения переднего торца проката Тд от оси фотоиндикатора 12 до оси реза.

Интервал Т используется для прогноза паузы блоком 13, если при появлении переднего торца следующего подката фотоиндикатором 12 задний торец предыдущего раската уже .выйдет иэпод фотоиндикатора 17.

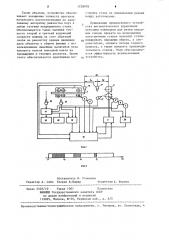

15 йа фиг. 2 приведена диаграмма загрузки чистовой группы клетей заготовками при работе ножниц в допустимом интервале коэффициента обгона (для примера коэффициент обгона принят 507). Заштрихованные области обоз. начают время запрета подачи заготовок. По оси абсцис отложено время прокатки заготовок, отрезаемых от проката 2 летучими ножницами 3. С целью минимизации пауз для рассматри-

25 ки. ваемого примера целесообразно запрещать подачу металла в интервале

30 времени (0-t ) . При этом вероятность г попадания в запретное время меньше

10Х, а предельный выход скорости ножниц за допустимый коэффициент обгона скорости металла меньше ЗЖ. При возникновении такой ситуации она легко отрабатывается по формулам (1) и (2). Практически минимизация пауз в адаптивном режиме выполняется регулятором 11 темпа загрузки.

При появлении переднего торца про40 ката под фотоиндикатором 17 блок

ll получает разрешение на отсчет числа срабатываний датчика 5 реза.

Время между первым и третьим резами отсчитывается с помощью генератора

45 .18 и запоминается. При уходе заднего торца проката 2 иэ-под фотоиндикатора 10 в блоке !1 начинает отсчитываться пауза до появления под этим фотоиндикатором переднего торца

50 следующего проката. Если t> i t, то выдается команда электроприводу рольганга 19 на остановку, где t эталонное время текущей адаптивной установки; t временной интервал

55 между двумя смежными торцами проката. При 1з1„ раскат поступает в чистовую группу клетей беэ эадерж1228978 стройка стана на минимальный разрыв между заготовками.

Составитель. В. Стоколов

Редактор А. Сабо Техред B,Êàäàð Корректор А. Ференц

Заказ 2403/1О Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Таким образом, устройство обеспечивает повышение точности прогноза начального рассогласования по адап. тивному алгоритму равенства пауз в любом сечении непрерывного,.стана.

Обеспечивается также высокая точность второй и третьей коррекций скорости ножниц за счет обратной связи по равенству времен движения двух объектов к общему финишу с использованием линейных масштабов угла поворота валков выходной клети на предыдущем и текущем раскатах. Кроме этого обеспечивается адаптивная на5

Применение предлагаемого устройства автоматического управления летучими ножницами для резки передних концов проката на непрерывных заготовочных станах позволит стаби1О лизировать переднюю обрезь, а следовательно, снизить потери годного проката, а также повысить производительность станов. Этим обуславливается эффективность использования устроиства,