Поточная линия для сборки и сварки металлоконструкций

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 В 23 37 04!

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АBTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3464426/25-27 (22) 05.07.82 (46) 07.05.86. Бюл. № 17 (71) Запорожский проектно-конструкторский и технологический институт (72) В. Л. Гордон и Л. В. Руденко (53) 627.791.039 (088.8) (56) Авторское свидетельство СССР № 531705, кл. В 23 К 37/04, 08.10.73. (54) (57) ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ МЕТАЛЛОКОНСТРУКЦИЙ, преимущественно кузовных узлов автомобилей, содержаш,ая смонтированные на основании в технологической последовательности и соединенные между собой шаговым транспортером установки для сборки и сварки, разгрузочное устройство для подачи из„„SU„„1229001 А 1 делия с транспортера в ориентированном положении, отличающаяся тем, что, с целью повышения производительности путем сокращения межоперационного времени, поточная линия оснащена накопителем для приема изделия из разгрузочного устройства, выполненным в виде установленной перпендикулярно основанию плиты, снабженной ложементом для изделия и прижимами для фиксации изделия на плите, на основании смонтирована ось, расположенная параллельно оси линии, а разгрузочное устройство выполнено в виде рамы, установленной с возможностью поворота относительно указанной оси, в плоскости, перпендикулярной осиованию, и снабженной ложементом для изделия и прижимами для фиксации изделия на раме.

1229001

Ь1ф,4 ло/еачУло

Plgz 9

Сос "а ви-.елв В. П с арен ко

Редактор Г. Волкова Тсхред И. Верее Корректор Л. 11илипенко

Заказ 2214/!1 Тираж 100! Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и оз крытий! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4, 5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4

Изобретение относится к сварке, а именно к конструкции поточной линии для сборки и сварки металлоконструкций, преимущественно кузовных узлов автомобилей.

Целью изобретения является повышение производительности путем сокращения межоперационного времени.

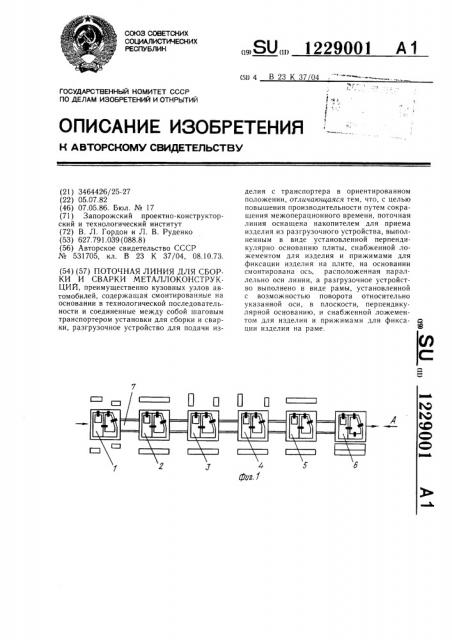

На фиг. 1 дана схема поточной линии, вид сверху; на фиг. 2 — вид А на фиг. 1.

Поточная линия содержит смонтированные на основании позиции 1 загрузки, уста- !и новки для сборки и сварки 2 — 4, доварки 5 и разгрузочное устройство 6, соединенные шаговым транспортером 7.

Разгрузочное устройство 6 содержит поповоротную раму 8 и неподвижнук> раму 9, расположенные по обе стороны шагового транспортера 7. Рама 8 смонтирована на стойке 10 и снабжена ложементами 11 и прижимами 12, а рама 9 снабжена ложементами 13. Поворот рамы 8 относительно оси 14 вращения осуществляется с помощью привода 15, установленного на стойке 10.

На стойке 10 установлен накопитель, выполненный в виде плиты 16, снабженной ложементами, прижимами в виде магнитов

17 и блокирующим устройством 18.

Поточная линия работает следующим 25 образом.

Сварное изделие с помощью транспортера

7 перемещается последовательно вдоль технологического потока с позиции загрузки 1 на установки сборки и сварки 2 — 4 и доварки 5 и поступает на разгрузочное устройство 6. Сварное изделие укладывается шаговым транспортером 7 на ложементы 11 и 13 обеих рам 8 и 9 и прижимается прижимами

12„установленными на раме 8. После чего рама 8, приводимая в движение приводом .l5, разворачивается в вертикальной плоскости совместно с размещенным в ней сварным изделием до соприкосновения последнего с плитой 16 накопителя, на которой изделие закрепляется с помощью прижимов 17 и блокируется устройством 18 для предотвращения самопроизвольного падения сварного изделия с плиты 16 накопителя. После чего поворотная рама 8 разгрузочного устройства 6 возвращается в исходное горигонтальное положение. Разгрузочное устройство 6 вновь готово к принятию готового сварного изделия. Одновременно происходит отгрузка готового изделия с плиты 16 накопителя и ориентированное его перемещение на следующую технологическую линию (например, линию главного кондуктора).

Применение разгрузочного устройства и накопителя в поточной линии обеспечивает ориентирование готового изделия для передачи его на следующую технологическую линию, гарантирует сохранение всех его геометрических размеров, что улучшает качество и снижает трудоемкость при дальнейших технологических операциях сборки и сварки и позволяет их автоматизировать, а также обеспечивает быстрое освобождение ложементов для приема следующего изделия, что повышает производительность.