Способ размерного хонингования

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУ ЛИН

А1

09) (И) (5)) 4 В 24 В 49/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3592451/25-08 (22) 19.05.83 (46) 07.05.86, Бюл. Ф 17 (71) Специальное конструкторское бюро алмазно-расточных и радиальносверлильных станков (72) Х.Н.Себов и Г.Ф.Фирсов (53) 621.9.06.65.011.56 (088.8) (56) Авторское свидетельство СССР

Я 483234, кл. В 24 В 49/02, 1973. (54)(57) 1. СПОСОБ РАЗМЕРНОГО ХОНИНГОВАНИЯ, заключающийся в возвратно. поступательном перемещении инструмента с периодическим отводом от обрабатываемой поверхности и подводом к ней с заданными радиальным усилием и мощностью обработки и окончании рабочего процесса по заданной уставке прибора активного контроля, отличающийся тем, что, с целью повышения точности и надежности, отвод инструмента от обрабатываемой поверхности осуществляют при достижении заданных верхних пределов уровней настройки мощности привода вращения и усилия привода возвратно-поступательного перемещения инструмента или при превышении нижних пределов уровней настройки мощности и усилия при одновременном достижении заданной уставкй прибора активного контроля.

2. Способ по и. 1, о т л и ч а юшийся тем, что настройку прибора активного контроля осуществляют по положению конуса разжима с заданным радиальным усилием.

3. Способ по и. 1, о т л и ч а юшийся тем, что, с целью повышения производительности процесса,возвратно-вращательное движение осуществляют после каждого отвода инструмента от обрабатываемой поверхности.

1229023

Изобретение относится к станкостроению, преимущественно к хонинговальным станкам, и может быть использовано при размерном хонинговании °

Целью изобретения является повышение надежности за счет учета предельных заклинивающих нагрузок, повышение точности путем установки нижних пределов режимов обработки и учета усилия при настройке прибора активного контроля и повышения производительности за счет осуществления вреэания брусков кона новыми режущими кромками.

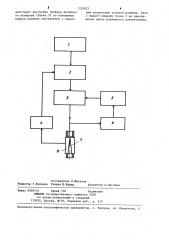

На чертеже представлена блок-схема устройства, реализующего предлагаемый способ.

Устройство состоит иэ задатчика 1 настройки параметров процесса хонингования; положения конуса раэжима инструмента с радиальным усилием, уровней мощности привода вращения и у илия привода возвратно-поступательного перемещения инструмента„ блока

2 сравнения фактических значений параметров рабочего процесса с заданными уровнями, блока 3 управления отрывом и подводом инструмента к обрабатываемой поверхности и возвратно-вращательным движением инструмента блока 4 контроля фактических значений параметров рабочего процесса, блока 5 цифровой индикации, сельсиндатчика 6, конуса-разжима 7 и инструмента 8.

Способ осуществляют следующим образом.

Задатчиком 1 производится задание уровней параметров процесса размерного хонингования.

Каждый параметр имеет два уровня: верхний уровень назначается иэ условий обработки детали в зависимости от ее жесткости, условий базирования н закрепления, т.е. силовой:. нижний уровень, соответствующий окончанию процесса обработки, назначается в зависимости от технических требований к обработанной детали (точность размера, шероховатость поверхности).

Цикл размерного хонингования начинается при ступенчатом понижении скорости свободного разжима инструмента,цо касания с обрабатываемой поверхностью, что уменьшает динамическую погрешность системы СПИД.

Переход на рабочую подачу осуществляется после касания инструмента с обрабатываемой поверхностью при заданном уровне мощности привода вращения инструмента. В процесса обработки блоком 4 производится непрерывный контроль фактических значений параметров рабочего процесса и срав нение их в блоке 2 с заданными.

В процессе хонингования, когда фактические значения параметров (одного или обоих), мощность привода вращения и усилие возвратно-поступательного перемещения инструмента достигнут заданных верхних уровней .настройки,, иэ блока 2 сравнения поступает команда в блок 3 на отрыв инструмента от обрабатываемой поверхности детали. Происходит разгрузка системы СПИД от накопленных динамических деформаций. Затем подцикл обработки повторяется с изменением направления вращения инструмента на противоположное.

По мере снятия йрипуска и исправления геометрической формы отверстия при каждом новом подцикле момент перехода на рабочую подачу при касании инструмента с обрабатываемой поверхностью детали становится ближе к заданному размеру, при этом мощность привода вращения и усилие возвратнопоступательного перемещения инструмента соответственно понижаются и становятся ниже верхних заданных уров35 ней настройки параметров. При этих условиях очередной подцикл хонингования начинается после отрыва инструмента от обрабатываемой поверхности, осуществляемого блоком 3 управления по путевой команде блока 5 цифровой индикации, связанного с помощью сельсин-датчика 6 с конусом 7 раэжима инструмента 8, и повторяется до уравнивания фактических значений

45 параметров с заданными.

Завершение цикла размерного хонингования наступает, когда фактические значения уравниваемых параметров процесса, нижние уровни мощности привода вращения и усилия привода возвратно-поступательного перемещения инструмента соответствуют заданным по эадатчику 1 в эоне, ограниченной путевыми уставками блока 5 индикации, одна иэ которых является командой включения рабочей подачи по пути, а вторая выдает команду на прекращение цикла (подцикла) обработки и соот3 1229023 4 ветствует настройке прибора активно= ным радиальным усилием разжима. Блок го контроля (блока 5) по положению 2 выдает команду блока 3 на прекраконуса разжима инструмента с задан- щение цикла размерного хонингования. !

Составитель В.Жиганов

Редактор Г.Волкова Техред В.Кадар; Корректор О.Луговая

Заказ 2404/12 Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4