Способ обработки острых кромок зубчатых колес и станок для осуществления этого способа

Иллюстрации

Показать всеРеферат

№ 123023

Класс 49д, 13

СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

М. Д. Рагозин

СПОСОБ ОБРАБОТКИ ОСТРЫХ КРОМОК HA ТОРЦАХ ЗУБЬЕВ

ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС И СТАНОК

ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА

Заявлено 28 июля 1958 г. за Хе 604883/25 в Комитет по делам изобретений и открытий при Совете Министров СССР с присоединением заявки М 605741/25 от 11 августа 1958 г.

Опубликовано в «Бюллетене изобретений» Хе 19 за !959 г

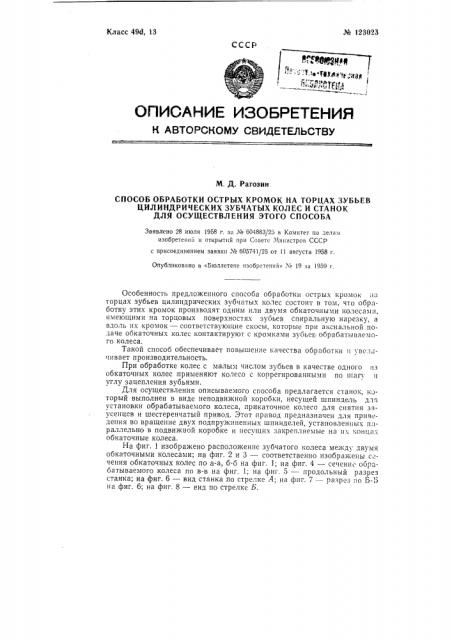

Особенность предложенного способа обработки острых кромок на торцах зубьев цилиндрических зубчатых колес состоит в том, что обработку этих кромок производят одним или двумя обкаточными колесами, имеющими на торцовых поверхностях зубьев спиральную нарезку, а вдоль их кромок — соответствующие скосы, которые при аксиальной подаче обкаточных колес контактируют с кромками зубьев обрабатываемого колеса.

Такой способ обеспечивает повышение качества обработки и уве1,1чивает производительность.

При обработке колес с малым числом зубьев в качестве одного пз обкаточных колес применяют колесо с коррегированными по шагу и углу зацепления зубьями.

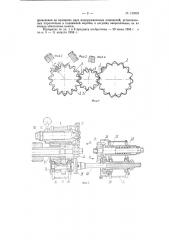

Для осуществления описываемого способа предлагается станок, который выполнен в виде неподвижной коробки, несущей шпиндель для установки обрабатываемого колеса, прикаточное колесо для снятия заусенцев и шестеренчатьш привод. Этот привод предназначен для приведения во вращение двух подпружиненных шпинделей, установленных и»раллельно в подвижной коробке и несущих закрепляемые на нх концах обкаточные колеса.

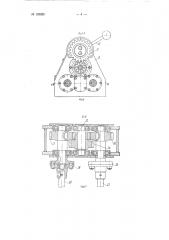

На фиг. 1 изображено расположение зубчатого колеса между двумя обкаточными колесами; на фиг. 2 и 3 — соответственно изображены сечения обкаточных колес по а-а, б-б на фиг. 1; на фиг. 4 — сечение обрабатываемого колеса по в-в на фиг. 1; на фиг. 5 — продольный разрез станка; на фиг. 6 — вид станка по стрелке А; на фиг. 7 — разрез по Б-Б на фиг. 6; на фиг. 8 — вид по стрелке Б.

М 123023

Обработка острых кромок на торцах зубьев цилиндрического колеса 1 (фиг. 1) осуществляет,"я посредством обкаточных колес 2 и 8. Обкаточное колесо 2 (начальная окружность 4) имеет все элементы нормального некоррегированного зубчатого колеса. Колесо 8 (начальная окружность 5) коррегировано по шагу и углу зацепления. Колесо 8 применяется при обработке зубчатых колес с малым числом зубьев, а также при малом числе зубьев коле,"а 2, Если число зубьев колеса 2 и число зубьев обрабатываемого колеса 1 обеспечивают достаточную продолжительность зацепления, то обработка может быть произведена только колесом 2.

Режущие кромки на фасках обкаточных колес могут быть образованы спиральной нарезкой (фиг. 2) и заточкой фасок (фиг. 3). Обкатку производят при вращении и осевом нажиме обкаточных колес 2 и 8 на обрабатываемое зубчатое колесо 1 в условиях правильного их зацепления, что обеспечивается принудительным приводом вращения как обрабатываемого, так и обкаточных колес.

Вид кромок после окончания обработки колеса 1 изображен на фиг. 4, Станок для осуществления предложенного способа состоит из неподвижной и подвижной коробок б и 7 (фиг. 5). В коробке б размещены рабочий шпиндель 8, в котором устанавливается и центрируется обрабатываемое колесо 9 и валик 10 с прикаточным колесом 11 для снятия заусенцев. Прикаточное колесо 11 укреплено на эксцентричной втулке 12.

В нижней части коробки б расположен валик 18 с шестернями 14 и 15, два вала с шестернями 1б и 17 (фиг, 7), ъгуфты 18 и 19 и передаточные валы 20 и 21. В коробке 7 установлены шпиндели 22 (фиг. 5), находящиеся под воздействием пружин 28 и несущие обкаточные колеса 24 и

25 (фиг. 8) и шестерни 26. B коробке 7 расположены также два приводных вала 27 с передаточными шестернями 28, а также полый вал 29 для центровки и поддержки обрабатываемого колеса 9.

При обработке колесо 9 устанавливается в центрирующем зубчатом гнезде шпинделя 8, Затем коробка 7 приближается к коробке б, и под воздействием пружин 28 происходит непосредственное сцепление обрабатываемого и обкаточных колес. Заусенец снимается колесом 11, приводимым в движение рычагом 80 (фиг. 6). При обработке зубчатых колес одного типа расстояние между обрабатываемым и прикаточным колесами, а также между осями валов обкаточных колес постоянно. В универсальных станках эти расстояния должны быть регулируемыми.

Предмет изобретения

1. Способ обработки острых кромок на торцах зубьев цилиндрических зубчатых колес, отличающийся тем, что, с целью повышения качества обработки и увеличения производительности, обработку кромок производят одним или двумя обкаточными колесами, имеющими на торцовых поверхностях зубьев спиральную нарезку, а вдоль их кромок— соответствующие скосы, контактирующие при аксиальной подаче этих колес с кромками зубьев обрабатываемого колеса.

2. Способ по п. 1, о тл и ч а ю шийся тем, что, с целью обработки колес с малым числом зубьев, одно из обкаточных колес применяют с нормальными, а другое — с коррегированными по шагу и углу зацепления зуоьями.

3. Станок для осуществления способа по пп. 1, и 2, о т л и ч а ю— щ и йс я тем, что он выполнен в виде неподвижной коробки, несущей шпиндель для установки обрабатываемого колеса, прикаточное колесо для снятия заусенцев и шестеренчатый привод, предназначенный для

_#_9 123023 приведения во вращение двух подпружиненных шпинделей, установленных параллельно в подвижной коробке и несущих закрепляемые на их концах обкаточные колеса.

Приоритет по пп. 1 и 2 предмета изобретения — 28 июля 1958 г. и по п. 3 — 11 августа 1958 г.