Устройство для чистовой обработки профилей зубьев зубчатых колес

Иллюстрации

Показать всеРеферат

СООЗ СОВЕТСНИХ

СО@МЛИСТИЧЕСНИХ

КСПУБЛИК (19) аИ ц 4 Ь 23 F 9/02//В 21 Н 5/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ;:

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ миф, (2 l ) 3725229/25-08 (22) 13.04.84 (46) 15.05.86. Бюл. И 18 (71) Криворожский ордена Трудового

Красного Знамени горно-рудный институт

:(72) И.А.Бегагоен, А.И.Бойко н Е1.А.Николаев (53) 621.923.74:621.833(088.8) (56) Авторское свидетельство СССР

Ф 743799, кл. В 23 F 19/02,,1977. (54)(57) УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ 08РАБОТКИ ПРОФИЛЕЙ ЗУБЬЕВ ЗУБЧАТЫХ КОЖС, шпиндель изделия которого связан с двумя инструментальными шпинделями кинематической и силовой связью, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возмокностей за счет реализации повышенных усилий резания и обеспечения обработки зубчатых колес с различным профилем по противоположным сторонам зубьев, силовая связь представляет собой два потока, каздый из которых включает механизм ра" бочей нагрузки, который выполнен в виде лопастного гидроцилиндра с ограничителем угла поворота, а кинематнческая связь осуществлена посредством зубчатых колес.

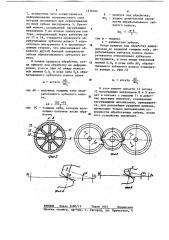

Изобретение относится к обработке металлов и может быть использовано для чистовой обработки зубьев зубчатых колес, в том числе методами тонкого пластического деформирования, Цель изобретения — расширение технологических возможностей устройства за счет реализации повьппенных усилий резания и обеспечения обработки зубчатых колес с различным профилем по противоположным сторонам зубьев, На фиг.1 представлена развертка по осям валов устройства; на фиг.2— разрез А-А на фиг.l; на фиг.3 схематично изображено направление нагружающих моментов во время обработки; на фиг.4 и 5 — положение зубьев обрабатываемого колеса относительно инструмента в начале и конце обработки соответственно.

Устройство (фиг.l) содержит корпус 1, в котором на подшипниковых опорах установлены валы 2 — 4 с зубчатыми инструментами 5 и 6 и обрабатываемым. зубчатым колесом 7. На валах 2 и 4 посредством шлицевого соединения устанавливают нагружающие механизмы.8 и 9, а на валу Э вЂ” привод устройства (не показан).

Нагружающие механизмы представляют собой корпус, выполненный в виде полого цилиндра, на внутренней поверхности которого имеются лопасти

10 и упоры ll, предназначенные для ограничения угла поворота обрабатываемого зубчатого колеса относительно инструмента. Внутри корпуса установлен ротор 12 с лопастями 13 на внешней поверхности, изготовленный заодно с валом 14, в котором выполнены каналы для подвода рабочей среды в полость между лопастями 10 и 13. Со стороны вала 14 нагружающие механизмы закрывают крышкой 15. Валы нагружающих механизмов установлены соосно с валами 2 и 4. Зубчатые колеса 16 и

17 установлены на валах нагружающих механизмов 8 и 9 и входят в зацепление с центральным зубчатым колесом

18, установленным на валу 3. Зубчатые колеса 16 и 17 имеют такое же количество зубьев, как и зубчатые инструменты 5 и 6, а количество зубьев центрального зубчатого колеса 18 равно числу зубьев обрабатываемого зубчатого колеса 7. Нагружающие механизмы 8 и 9 изготовлены так, что моменть» нагружения (М) (фиг.3) направлены в

230764 3 противоположные стороны, что обеспечивает одновременную обработку обеих боковых поверхностей зубьев обра15

30 вала в этом положении. Проворачивая вал с инструментом то в одну, то в другую сторону, определяют отсутствие зазоров в зацеплении, 40 Аналогичную операцию повторяют

;для второго зубчатого инструмента.

10 батываемого колеса, вследствие чего отпадает наобходимость в реверсировании вращения привода.

Перед началом обработки зубчатых колес с помощью предлагаемого устройства необходимо произвести его наладку.

Для наладки устройства на вал 3 вместо обрабатываемого зубчатого колеса устанавливают эталон, представляющий собой точно изготовленное зубчатое колесо с размерами зубьев, равными тем размерам, которые необходи- мо получить после обработки колеса.

На валы 2 и 4 устанавливают зубчатые инструменты 5 и 6, которые вводят в зацепление с эталоном.

До включения привода вращения масло под давлением подводят к нагружающнм механизмам, ротор 12 проворачивается, а лопасти 13 упираются в упоры 11, Для устранения зазоров в зацеплении эталон — зубчатый инструмент и в зацеплении синхронизирующей передачи проворачивают зубчатый инструмент в ту сторону, в которую поворачивает

его нагружающий механизм, а вал, на котором крепится данный зубчатый инструмент, проворачивается в противоположную сторону. С помощью гайки инструмент фиксируют относительно

После выполнения этих операций выключают подачу масла к нагружающим механизмам и снимают эталон с вала 3.

Затем на валу 3 устанавливают об» рабатываемое зубчатое колесо 7, которое вводят в зацепление с зубьями инструментов 5 и 6. Включают привод вращения и привод подачи масла в рабочее пространство между лопастями

10 и 13 по каналам в валах нагружающих механизмов 8 и 9. Масло, воздействуя на лопасти 10 и 13, создает крутящий момент, который через зубчатую пару 16 и 18 стремится провернуть обрабатываемое зубчатое колесо 7 от-. носительно инструмента 5, что созда- ет окружные усилия на зубьях колеса

1230764

m г

ВО

АС

e4, arcsin

ВО2

АВ

g = arcsin — —, ВО где

ВНИИПИ Заказ .2480)15 Тираж 1001 Подписное

Произв.-полигр. пр-тие, г. ужгород, ysf,. Проектная, 4 з

7, вследствие чего осуществляется деформирование поверхностного слоя металла последнего при перекатывании по нему зубьев инструмента 5. Крутящий момент, создаваемый нагружающим механизмом 9 во втором замкнутом контуре, передаваемый через зубчатую пару 17 и 18, стремится провернуть обрабатываемое зубчатое колесо 7 относительно инструмента 6 в противопо- 1р ложную сторону, что обеспечивает обработку другой боковой поверхности зубьев обрабатываемого зубчатого колеса.

В начале процесса обработки, когда припуск под обработку не деформирован, угол к (фиг.4) между межосевой линией 0,0 и осью зуба 0 А обрабатываемого зубчатого колеса равен где А — половина толщины зуба необработанного зубчатого коле25 са, (DC +О)

АВ = — ——

DC — толщина зуба, которую неооходимо получить после обработки;, -1

4 а — припуск под обработку;

ВΠ— радиус делительной окружности обрабатываемого зубчатого колеса, где m — модуль; г — количество зубьев.

Когда припуск под обработку деформирован до заданной толщины зуба, обрабатываемое зубчатое колесо проворачивается относительно зубчатого инструмента, и угол между межосевой линией 0,0 и осью зуба АО> обрабатываемого зубчатого колеса становится равным к, (фиг.5) В этот момент лопасти 13 ротора

12 нагружающих механизмов 8 и 9 входят в контакт с упорами 11 и действие крутящих моментов, создаваемых нагружающимн механизмами, прекращается, при дальнейшем вращении привода, происходит только выглаживание поверхности обработанных зубьев, после чего устройство выключают.