Привод вращения устройства для шлифования восстановленных кулачков распределительного вала

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1230802 (51)4 В24В542

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3818459/25-08 (22) 05.12.84 (46) 15.05.86. Бюл. № 18 (7l ) Киевский ордена Ленина политехнический институт им. 50-летия Великой Октябрьской социалистической революции и

Волжский автомобильный завод им. 50-летия СССР (72) Ю. В. Петраков, В. К. Фролов, Л. А. Родневский, Э. Ф. Морозов и В. И. Павлов (53) 621.91 (088.8) (56) Авторское свидетельство СССР № 1038178, кл. В 23 Q 5/08, 1983. (54) (57) ПРИВОД ВРАЩЕНИЯ УСТРОЙСТВА ДЛЯ ШЛИФОВАНИЯ ВОССТАНОВЛЕННЫХ КУЛАЧКОВ РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА, содержащий копировальный суппорт, на котором с возможностью вращения установлен копирный шпиндель с копирами, гидродвигатель привода вращения шпинделя, устройство управления скоростью вращения шпинделя, включающее поворотный дроссель, ось поворота которого кинематически связана с копирным шпинделем, управляющий кулачок с упором, установленный с возможностью взаимодействия с датчиком положения копира, датчики положения стола и копиров копирного шпинделя, отличающийся тем, что, с целью повышения производительности за счет сокращения времени обработки восстановленной части кулачка и оптимизации скорости вращения, привод снабжен механизмом колебательного движения распределительного вала с приводом от гидроцилиндра, шарнирно связанного с копирным шпинделем, и устройством управления скоростью колебательного движения, при этом механизм колебательного движения распределительного вала выполнен в виде подвижной от гидроцилиндра каретки с внутренними направляющими, храповой передачи и установленного в цепи питания гидродвигателя поворотного гидрораспределителя с механизмом фиксации, причем храповая передача выполнена в виде упруго расположенной в направляющих каретки рейки и храпового колеса, на валу которого установлен поворотный гидрораспределитель, при, этом уст- З ройство управления скоростью колебательного движения включает два электрогидрав- Ц ф лических распределителя и гидравлически у регулируемый дроссель механизма колеба- тельного движения распределительного вала, причем один из распределителей включен между полостями гидроцилиндров механизма колебательного движения распределительного вала и его привода, а другой — в сливную магистраль гидродвигателя с возмож- С О ностью взаимодействия либо с регулируемым дросселем механизм а колебательного рр движения распределительного вала, либо с поворотным дросселем устройства управления скоростью вращения шпинделя.

1230802

Привод работает слелую цим образом.

При обработке первого кулачка летали по команде от цикловой системы управления станка включаются электрогидравлические

5 распределители 26 и 29. Гилролвигатель l приводится во вращение, и движение передается копирному шпинлелю 3. В результате взаимодействия копира с роликом 11 на участке подъема профиля копира копировальный суппорт 9 удаляется от ролика 11 .и шток гилроцилиндра 10 перемещается относительно его корпуса (вправо по фиг. 3).

Благодаря связи полостей цилиндров 10 и

12 шток последнего также будет перемещаться (вправо по фиг. 2). Каретка 13 вместе с рейкой 14 также перемещается

15 вправо, при этом храповое колесо 15 остается неподвижным пол действием фиксатора 20, а рейка 14 проскальзывает по зубьям колеса 15. После достижения вершины кулачка направление движения суппорта 9, а сле-.

2о довательно, и штоков гидроцилиндров 10 и 12 меняется. В результате сжимается пружина 18 каретки 13, а рейка 14 остается неподвижной, так как усилия сжатой пружины недостаточно для расфнксации фиксатора 20. В конце хола винт 19 взаимодействует с рейкой 14, храповое колесо

15 расфиксируется и предварительно сжатая пружина 18 перемещает рейку 14, поворачивая храповое колесо 15 и распределитель

16 в новое положение. Происхолит реверс гидродвигателя 1. Так, на первом этапе обработки осуществляются колебательные движения кулачка вокруг оси шпинделя 3, в результате чего снимается припуск на восстановленной части профиля.

На первом этапе слив масла от гидродвигателя 1 осуществляется через дроссель

28. Дроссель 28 устроен так, что движение золотника 31 в любую сторону от положения равновесия уменьшает проходное сечение. Поэтому скорость гилродвигателя 1 будет меняться в соответствии с изменением

40 перепада давлений между полостями цилиндра 12. Перепад лавлений будет пропорционален скорости копировального движения, следовательно, скорость вращения гидродвигателя 1 и детали будет обратно пропорциональна скорости копировального движе45 ния, что стабилизирует условия обработки по профилю.

Изобретение относится к станкостроению и может быть использовано в специальных копировально-шлифовальных станках лля шлифования восстановленных кулачков распределительных валов двигателей внутреннего сгорания и других аналогичных деталей:

Целью изобретения является повышение производительности за счет сокращения времени обработки, восстановленной части кулачка и оптимизации скорости

1 вращения.

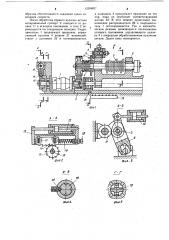

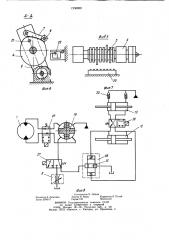

На фиг. 1 показан предлагаемый привод вращения, общий вид; на фиг. 2 — разрез

А- — А на фиг. 1; на фиг. 3 — разрез Б — Б на фиг. 1; на фиг. 4 — разрез  — В на фиг. l; на фиг. 5 — разрез à — Г на фиг. 1; . на фиг. 6 -- разрез Д вЂ” Д на фиг. 1; на фиг. 7 - — вид E на фиг. 1; на фиг. 8— гидравлическая схема привода.

Привод содержит приводной гидродвигатель 1, установленный на .столе 2 станка и кинематически связанный с копирным ц пинделем 3. На копирном шпинделе свободно установлен управляющий кулачок 4, взаимодействукнций с фрикционной полумуфтой 5, расположенной на шлицах шпинделя 3. С ynpàâëÿþùèì кулачком 4 посредством ролика

6 и рычага 7 взаимодействует поворотный дроссель 8, установленный на копировальном суппорте 9. С копировальным суппортом 9 шарнирно связан шток гидроцилиндра 10, корпус которого установлен на ползуне отвода копировального суппорта (не показан). Копиры шпинделя 3 поочередно взаимодействуют с роликом 11. Шток другого гилроцилиндра 12 связан с кареткой 13, в направляющих которой расположена храповая рейка 14. Рейка 14 зацепляется с храповым колесом 1 5, установленным на валу поворотного распределителя 16, и связана с кареткой 13 подпружиненными элементами

17 и пружиной 18. Винт 19 служит регулируемым упором рейки 14. На цилиндрической части храпового колеса 15 выполнены гнезла, взаимодействуюш,ие с фиксатором 20. Упор 21 управляющего кул ачка может взаимодействовать с датчиком 22, а копиры шпинделя 3 — с датчиками. 23. На столе 2 станкд расположен кулачок 24, взаимодействующий с датчиками 25. Гидродвигатель 1 связан с поворотным распределителем 16 через электрогидравлический лвуххоловой распределитель 26, а линия слива от распрелелителя 16 через электрогидравлический распределитель 27 может соединяться с дросселем 28 или поворотным дросселем 8. Полости гидроцилиндров

10 и 12 соединены между собой через электрогидравлический распределитель 29 и с линией подпитки через обпатные клапаны 30.

Гlолпружиненный золотник 31 дросселя 28 образует лросселирующую щель с отверстиями в корпусе, а управляющие полости соединены с полостями гидроцилиндра 12.

На втором этапе при съеме припуска по всему контуру кулачка по команде от датчика привода поперечной подачи отключается электрогидравлический распределитель 29 и включается распрелелитель 27 и масло на сливе от гидролвигателя 1 проходит через поворотный дроссель 8, проходное сечение которого определяется профилем управляющего кулачка 4. При этом гилроцилиндр 12 и распрелелитель !6 неподвижны, а гидроцилинлр 10 выполняет роль демпфера копировальной системы станка. Таким

1230802 образом обеспечивается заданный закон изменения скорости.

После обработки первого кулачка детали копировальный суппорт 9 отводится от ролика 11 в исходное положение, а стол 2 перемещается на следующую позицию. Гидродвигатель l продолжает вращение, управляюеций кулачок 4 упором 21 взаимодействует с датчиком 22 и останавливается, а шпиндель 3 продолжает вращение до тех пор, пока не сработает соответствующий датчик 23. В этот момент происходит выключение распределителя 26 и гидродвнгатель 1 останавливается. Так в автоматическом режиме производится согласование углового положения управляющего кулачка 4 с очередным обрабатываемым кулачком детали. Далее цикл повторяется.

1230802

Редактор А. Лежнина

Заказ 2308/17

Составитель В. Зайцев

Техред И. Верес Корректор Л. Патай

Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4