Устройство для вырезания фигурных стекол

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (И) (51) 4 С 03 В 33/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

c (/

Н А STOPCHOlVIV СВИДЕТЕЛЬСТВУ где Т вЂ” величина шага перемещения полосы стекла;

h — число шагов.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3815703/29-33 (22) 19.11.84 (46) 15. 05. 86. Бюл. N - 18 (71) Борский ордена Ленина стекольный завод им. М.Горького и Борская специализированная проектно-конструкторская технологическая организация.

"Стеклоавтоматика" (72) А.Б.Жималов, А.M.Aáðàìoâ, В.M.Âðþçãèí, В.П .Чалов и В.Я.Суслов (53) 666. 1.053.2 (088.8) (56) Авторское свидетельство СССР

У 652129, кл. С 02 В 33/04, 1976.

Авторское свидетельство СССР

9 390031, кл. С 03 В 33/04, 1971. (54) (57) 1 . .УСТРОЙСТВО ДЛЯ ВЫРЕЗАНИЯ

ФИГУРНЫХ СТЕКОЛ, содержащее транспортирующий механизм, опорньп стол с расположенной над ним режущей головкой с резцом, базирующий элемент и механизм прорезания стекла, о т л ич а ю щ е е с я тем, что, с целью повышения производительности устройства, механизм прорезания выполнен в виде установленного над стеклом опорного валика и режущего ролика, расположенного под стеклом, а бази- рующий элемент выполнен в виде расположеннОй под углом к направлению движения стекла линейки.

2. Устройство по п.1, о т л и— ч а ю щ е е с я тем, что режущий ролик расположен от оси режущей головки на расстоянии К, определяемом по формуле

1231020

Изобретение относится к промышленности стройматериалов, конкретно к стекольной, и может быть использовано на заводах технического стекла в процессах, связанных с переработкой 5 листового стекла в конечную продукцию, а именно очковые фигурные стекла, широко применяемые для оборудования защитных очков.

Цель изобретения — повышение производительности.

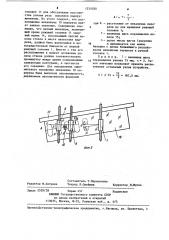

На фиг.1 приведено устройствс для вырезания фигурных стекол, продольный разрез; на фиг,2 — то же, вид в плане. 15

Устройство содержит режущую головку 1 с режущим роликом 2, опорный стол 3, транспортирующий механизм с валиками 4-9, механизм 10 перереза .с режущей головкой 11, базирующую линейку 12, копир 13, опорный валик 14. Периодически движущаяся полоса. стекла обозначена позицией 15.

Базирующая линейка расположена под углом и к направлению движения полосы 15 стекла. Механизм 10 перереза расположен на расстоянии K от осн вращения режущей головки 1. Линия

° перереза (прямолинейного реза) обозначена буквой А, а разнонаправлен- 30 ность транспортирующего и углового воздействий, обозначена буквами Г

1 и Е е

Устройство работает следующим образом.

Полоса 15 попав с ленточного транспортера (не показан) в приводные валики 4 и 5 транспортирующего механизма, перемещается дальше на опорный стол 3. Приводом станка (не показан) обеспечивается периодически перемещение полосы 15, в связи с чем нанесение замкнутых контуров начинается с момента поступления начала полосы 15 на опорный стол 3. Полоса 15 стекла к моменту нанесения первого замкнутого контура полностью охбазирована относительно базирующей линейки 12, установленной под некоторым углом к направлению движения полосы 15 на валковом транспортирующем механизме. Сдвиг линейки целесообразен для более плотного контакта торца полосы 15 стекла с ней, а также для предотвращения изменения положения полосы во время нанесения замкнутых контуров по тем или иным .причинам. Учитывая, что стекло дви35

4Ь

55 жется в условиях воздействия валиков 4-9 сверху и снизу, приведенная базировка представляется наиболее простой и в то же время достаточно надежной, так как полоса 15 при движении контактирует боковым торцом с установленной под углом линейкой 12, испытывая при этом транспортирующее воздействие F„, совпадающее по направлению с перпендикуляром, соединяющим оси врезания валиков 4-.9. В то же время угловое смещение О(линейки 12 обеспечивает воздействие на полосу 15 силы F, меньшей F, на величину трения торца полосы о линейку 12. Разнонаправленность сил F u

F в конечном итоге обеспечивает

2 плотный контакт торца полосы с линейкой, причем сдвиг в противоположную сторону исключается тем, что стекло одновременно зажато валиками транспортирующего механизма. Опытными испытаниями выявлено, что угол сдвига базирующей линейки не должен прео вышать 15, в противном случае сила трения торца стекла о линейку будет начительной, что оказывает воздействие на параметры транспортировки полосы стекла, в частности на скорость ее движения.

Таким образом, первый замкнутый контур наносится на отбазированную полосу стекла. Надрез производится

«ча неподвижной полосе. После нанесения первого замкнутого контура происходит включение привода валкового транспортирующего механизма, который передвигает полосу на шаг Т

При этом надрезанный контур в поперечном направлении дополнительно подрезается снизу режущей головкой 11 механизма 10 перереза, неподвижно установленной под полосой стекла. Для нанесения прямолинейной линии реза (перереза) используется в данном случае момент периодическогб передвижения полосы 15 стекла. Причем положение головки 11 выбрано таким, что в момент остановки полосы 15 головка 11 находится в промежутке между двумя соединениями замкнутыми контурами, конкретно его середине.

Таким образом, практически одновременно с нанесением замкнутого надреза или, конкретно, с запаздыванием на, расстояние К на всю длину полосы 15 стекла наносится прямолинейный поперечный надрез, делящий замкнутые контуры на две части. Режущий ролик

1231020

Т

H=n T+

К = 2 75 + — f87 5- мм.

S

tPue.2

Составитель Т.Парамонова

Техред Л.Олейник

Редактор M.Ïåòðoâà

Корректор,: И.Муска

Тираж 457 Подписное

ВНИИПИ Государственного комитета СССР но делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 2520/28

Производственно-полиграфическое предприятие, r,Óæãîðoä, ул. Проектная, 4 головки 11 для обеспечения постоянства усилия реза выполнен подпружиненным. Из этого следует, что расположение механизма 10 перереза имеет важное значение. Совершенно очевидно, что данный механизм, включающий кроме режущей головки 11 опорный валик 14, исключающий прогиб полосы стекла в месте нанесения надреза, должен быть расположен в непосредственной близости от первой режущей головки 1. Вместе с тем его расположение в момент остановки полосы стекла должно соответствовать промежутку между двумя соединяемыми замкнутыми контурами, в частности его середине. Для определения о еимального положения механизма 10 перереза была выявлена закономерность, выражаемая математически формулой где K — расстояние от механизма пере5 реза до оси вращения режущей головки 1;

Т вЂ” величина шага перемещения полосы 15;

h — целое число шагов (значение

fO принимается как можно меньшим с целью ближайшего расположения механизма перереза к ручной головке 1.

Пример. . Т вЂ” величина шага

15 перемещения равная 75 мм; .л 2.. Такое значение позволяет принять расположение остальных узлов устройств.