Способ азотирования нержавеющих аустенитных сталей

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)л С 23 С 8/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Г-.

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3693094/02 (22) 13,01.84 (46) 23,12.92. Бюл. 1Ф 47 (71) Саратовское электроагрегатное производственное объединение и Московский автомобильно-дорожный институт (72) Ю.М,Лахтин, В;Г.Павлюков, Я.Д.Коган, В.А,Александров, А.Е. Межо нов, В.E. Кольцов, В.Г.Нестеренко и С.П,Бибиков (56) Юргенсон А.А. Азотирование в знергомашиностроении. М,: Машгиз, 1962, с,132, Патент США М 2789930, кл. 148-16.6, 1954, Изобретение относится к машиностроению и может быть использовано при химико-термической обработке нержавеющих сталей, Цель изобретения — повышение технологичности процесса и снижение расхода аммиака.

По предлагаемому способу обработку ведут первые 1-3 ч в атмосфере 20-50 об. аммиака и 50-80 об. воздуха, далее в атмосфере 45-60 об. аммиака и 40-55 об. воздуха при степени диссоциации аммиака

60-80%.

Особенность предлагаемого способа заключается в использовании воздуха, кислород которого, с одной стороны, взаимодействуя с поверхностью, образует рыхлую поверхностную пленку окислов, с другой стороны, взаимодействуя с водородом, образующимся при разложении аммиака, повышает азотный потенциал атмосферы и способствует разложению аммиака, что приводит, в целом, к повышению активности атмосферы, „„. Ж„„1231901 А1 (54) (57) СПОСОБ АЗОТИРОВАНИЯ НЕРЖА-.

ВЕЮЩИХ АУСТЕНИТН6!Х СТАЛЕЙ, включающий нагрев в аммиаке до 550-650 С и выдержку при этой температуре, о т л и ч аю шийся тем, что, с целью повышения технологичности процесса и снижения расхода аммиака, выдержку осуществляют сначала в смеси, содержащей 20-50 об.% аммиака и 50-80 об. воздуха, в течение

1-3 ч. затем в смеси, содержащей 45-60 об. аммиака и 40-55 об% воздуха. 1 табл.

Р»

Пример . Образцы из листовой стали

12х18H10T загружались в муфель, который затем герметизировали и вставляли в печь, Нагрев производился в атмосфере аммиака. Я

По достижении температуры 570 С в муфель подавали воздух. Состав газовой смеси контролировался на входе в печь и составлял на первом этапе: 50 об. ЙНз и

50 об. воздуха, на втором этапе: 30 об.%

ИНз и 70 об. воздуха и на третьем этапе:

40 об. ИНз и 60 об.% воздуха. Длительность каждого этапа 6 ч. Первый этап проходил в одной и той же смеси: 50 об.% ЙНз и

50 об. воздуха. На втором этапе через I ч после выхода на температуру был изменен состав атмосферы (50 об. воздуха и

50 об. аммиака) и далее оставшиеся 5 ч процесс велся в этой смеси. На третьем этапе через 2 ч после выхода на температуру состав поменяли на следующий: 55 об. аммиака и

45 об.% воздуха и последующие 4 ч азотирование проводили в этой атмосфере.

Степень диссоциации аммиака контролировалась диссоциометром и составляла на всех трех этапах 65-70%

1231901 затрудняющий проникновение азота к поверхности.

На втором этапе понижают концентрацию воздуха так, чтобы весь кислород свя5 зывался водородом, образующимся при разложении аммиака, что приводит к повышению азотного потенциала атмосферы.

Увеличение сверх 50 . воздуха приводит к избытку кислорода, который способствует

"0 росту окалины, снижение менее 40 — к избытку несвязанного водорода, т.е. к пониженному потенциалу. Диапазон степеней диссоциации выбран так, чтобы количество образующегося водорода было не менее не15 обходимого для связывания кислорода воздуха (нижняя граница 60%) и не столь большим, чтобы резко снизить. активность атмосферы (верхняя граница 80%).

Таким образом, по предлагаемому спо20 сабу экономится 50-70% аммиака без ухудшения качества поверхности и увеличивается технологичность процесса за счет исключения забивания выходных патрубков конденсатом и работ, связанных с их очисткой.

Осмотр выходных патрубков после обработки по типовому режиму показал наличие характерного белого налета хлористого аммония на стенках труб. После обработки по предлагаемому способу налет отсутство30 вал, Экономическая эффективность предлагаемого способа заключается, главным образом, в экономии аммиака и сокращении затрат времени на обслуживание оборудо-

35 вания и, как следствие, в повышении производительности печей.

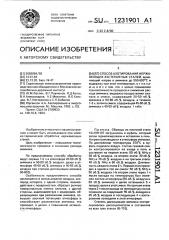

Выдержка, Ч

Состав газовой смеси

Способ азотиования

Толщина, мкм

Твердость, ГПа

96% ЙНз+4% CCI4

50% ЙНз+ 50% воздуха

1 стадия — 30% МНз+ 70% воздуха

2 стадия — 50% МНз+ 50%воздуха

1 стадия — 40% МНз+ 60%воздуха

2 стадия — 55 ЙНз+ 45%воздуха

1 стадия — 20% ЙНз+ 80%воздуха

2 стадия — 50% ЙНз+ 50%воздуха

Степень диссоциации 70%

1 стадия — 40 ЙНз+ 60%воздуха

2 стадия — 45% МНз+ 55% soздуха

Степень диссооиации 70Ж

1 стадия — менее 20 МНз

Известный

44

11

11,5

47

1 1,5

В таблице приведены результаты азотирования нержавеющей аустенитной стали

12х18Н10Т при температуре 570 С по известному и предлагаемому способам. Как видно из данных таблицы, использование воздуха не снижает величин твердости и толщины слоя по сравнению с типовым режимом обработки.

Выбор диапазона температур 550650 С обьясняется тем, что при температуре ниже 550 С резко снижается глубина диффузионного слоя, а при температуре выше 650 С происходит коагуляция и рост нитридов легирующих элементов в азотированном слое, что приводит к заметному снижению твердости.

Выбор диапазона составов атмосферы

20-50 об. ЙНз и 80-50 об.% воздуха на первом этапе и 45-60 об.% ЙНз и 55-40 об.% воздуха при степени диссоциации аммиака 60-80% на втором этапе вызван следующими причинами. На первом этапе необходима высокая концентрация воздуха, чтобы обеспечить формирование рыхлой окисной пленки на поверхности при одновременной диффузии активного азота, .сквозь образующиеся поры, к поверхности.

При концентрации воздуха менее 50% формирование рыхлой окисной пленки не было обнаружено, что, вероятно, связана с большой поверхностной концентрацией аммиака и продукroe его диссоциации на поверхности. Увеличение концентрации воздуха сверх 80 приводит к преобладающему действию окисления, в результате которога образуется толстый слой окалины, Смесь аммиака с воздухом при содержании первого менее 20 является вз ывоопасной

1231901

Продолжение таблицы

Твердость, ГПа

Толщина, мкм

Выдержка, ч

Состав газовой смеси

Способ азоти ования

1 стадия — 607 ИНз+ 407 воздуха

2 стадия — 50 ЙНз+ 507ьвоздуха

Степень диссоциации 70

1 и 2 стадии — 407 МНз+ 607воздуха

Степень диссоциации 80

1 стадия — 40 МНз+ 60 воздуха

2 стадия — 70 ЙНз+ 30 воздуха

Степень диссоциации 80

1 стадия — 407ь МНз+ 607ь воздуха

2 стадия — 507 ИНз+ 50 воздуха

Степень диссоциации 50

1 стадия — 40 МНз+ 60 воздуха

2 стадия — 50% МНз+ 50 воздуха

Степень диссоциации 90

3

7-10

9.5

5 — 30

9.5

2

10

35

Составитель С. Столпникова

Редактор В. Трубченко Техред М.Моргентал Корректор l4, Куль

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101

Заказ 567 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5