Способ штамповки из жидкого металла

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

РЕСГУБЛИН (19) (И) А1 (и 4 В 22 D 18/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМ У СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3823013/22-02 (22) 06.12.84 (46) 23.05.86.Бюл. Ф 19 (71) Воронежский политехнический институт (72) В.К.Шафранский, А.Ф.Асташов, И.А.Ковалева и В.В.Пешков (53) 621.74.043.2(088.8) (56) Батышев А.И. Штамповка жидкого металла. — М.: Машиностроение, 1979, с.5-8.

Потураев В.Н. и др. Влияние пульсирующего давления на процесс штамповки металла в период его затвердевания./ В сб. Заготовительное производство. Вып. 12. — Краматорск, НИИПТМАШ, 1972, с. 107-110. (54) (57) СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО

МЕТАЛЛА, включающий заливку металла в форму, наложение на металл в процессе кристаллизации пульсирующего давления и извлечение отливки, о тI л и ч а ю шийся тем, что, с целью повышения качества и физико механических свойств отливок, наложение давления осуществляют с различной частотой, располагаемой в порядке возрастания, при этом величину давления изменяют от нуля до номинального значения. 2З2ЗЫ

Изобретение относится к литейному производству, в частности к штамповке из жидкого металла.

Цель изобретения — повышение качества и физико-механических свойств отливок.

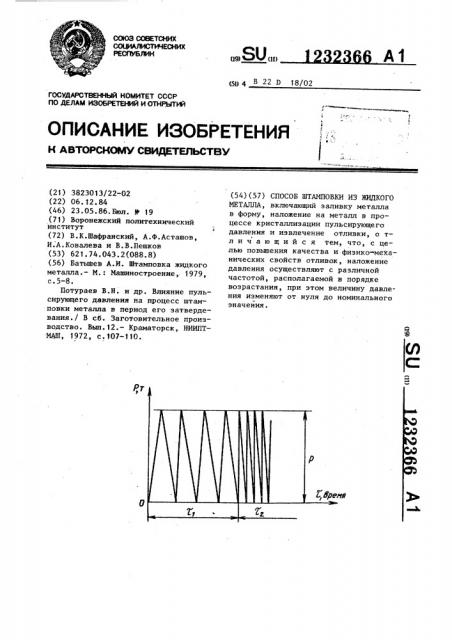

На чертеже представлен график наложения давления.

Способ осуществляют следующим образом. 10

В нагретую форму заливают жидкий металл и прикладывают к нему пульсирующее давление, величина которого меняется мгновенно от нуля до номинального значения. Давление приклады- t5 вают с различной частотой и в течение всего времени кристаллизации отливки.

Величина последующей частоты пульсации больше величины предыдущей. При этом общее время наложения давления 20 зависит от рода сплава, его температуры перегрева, массы отливки и ее конфигурации и определяется известной формулой г1 25

1 где 3 — толщина слоя затвердевшего металла, м; — время с момента начала затвердевания, ч;

m — - коэффициент затвердевания, м/ч;

z †- коэффициент, зависящий от ма,териала литейной формы (ин- . тенсивность теплоотвода).

Как показывают эксперименты и про- З5 веденные расчеты, время наложения давления одной частоты пульсации Г,— это время кристаллизации расплава и составляет примерно 807 общего времени. Время наложения давления с дру40 гой частотой соответственно составляет 20Х общего времени.

Фактически наложение давления с другой частотой пульсации производят после прохождения кристаллизационного

45 периода, когда почти весь объем расплава состоит из твердой фазы. В этот период для преодоления возросших сил трения требуется приложение давления с более высокой частотой.

Управление структурообразованием отливки на основе физико-химической механики заключается в разрушении первоначально образовавшейся затвердевшей корки и,"арочных" мостов, что способствует равномерному распределению деформации и получению четких контуров отливки.

Причем почти мгновенное возрастание давления от 0 до номинального значения, повторяющееся за каждый цикл пульсации, позволяет снизить требуемое технологическое усилие при прессовании в 5-10 раз, если бы оно осуществлялось наложением давления с постоянной частотой пульсации вследствие улучшенных условий дефор мации: при разгрузке металл хорошо течет и следовательно, образующиеся в процессе кристаллизации микродефекты, завариваются.

Все это уменьшает среднюю величину зерна, изменяет состав и характер распределения фаз, повышает однородность за счет уменьшения степени развития ликвационных процессов, равномерного распределения неметаллических включений, повышает степень дегазации расплава, и как следствие повышает физико-механические свойства отливок.

Поскольку затвердевающий расплав металла состоит одновременно из флуктуации зародышей, образовавшихся кристаллов неодинаковой массы размеров от долей микрона до нескольких сотых милиметра и жидкой фазы, то пульсирующая нагрузка различной частоты, накладываемая одна за другой, весьма эффективна, так как при этом скорость перемещения образовавшихся кристаллов становится достаточной для уменьшения сил трения и сцепления, что объясняется наличием оптимума частот для каждой интенсивности пульсации, размера и массы кристаллов, которые постоянно изменяются за весь период кристаллизации. При этом в каждый момент времени для по держания динамической синхронизации требуется изменение частоты нагрузки, которая по мере продвижения фронта кристаллизации, повышения сил трения и вязкости расплава должна увеличиваться.

Способ осуществляют следующим образам.

Г

На прессе с пульсирующей нагрузкой устанавливают пульсатор, обладающий быстродействием при срабатывании нагрузочного клапана, герметичностью, большой пропускной способностью. Во время каждой нагрузки он поддерживает стабильное давление в рабочей полости цилиндра пресса при изменении других параметров гидросистемы, срабатывает по давлению, величина кото1232366

0,08

48,4

24,8

0,1

50

24,7

0,08

47,9

0,1

24,7

0,08

48,1

0,1

0,08

24,8

0,1

48,2

0,07

48,4

24,7

0,1

0,06

24,5

0,1

35 50

48,9

0,09

0,07

48,9

24,6

0,07

49,1

25,2

0,09

0,08

0,08

48,8

25,1

0,07

25,0

0,08

48,9 рого легко регулируется с пульта управления.

Пример. Для исследования влияния пульсирующего давления на кинетику охлаждения и получаемую плотность отливок типа стакан и фланца диаметром 120, высотой 60 и толщиной

20 мм (масса 3 кг) сталь ЗОЛ готовят в.индукционной печи емкостью 60 кг.

Расплав при 1600 С заливают с помо- 1о щью мерного ковша в пресс-форму, установленную на столе гидравлического пресса пульсатором усилия 50 т с переменной частоты от 30 до 50 Гц с амплитудой 0,5 мм. 15

Пресс-форму подогревают до 250 .С.

Цикл прессования .отливки включает подготовку пресс-формы, заливку расплава, прессование и удаление заготовки, что составляет 2 мин. 2о

Осциллографом Н-700 одновременно фиксируют изменение температуры в тепловом центре затвердевающей отливки (термопары вводят в рабочую полость пресс-формы через прессующие д пуансоны); давление прессования и изменение величины перемещения пуансона определяют по показаниям реохордного датчика. Изменение частоты нагрузки фиксируют частотометром.

Полученные в ходе эксперимента данные представлены в таблице. При этом прессование проводилось по технологии с постоянной частотой (опыты 1-5) и по предлагаемому процессу . в режиме нагрузок различной частоты, накладываемых одна за другой (опыты 6-10) в процессе кристаллизации и эатвердевания отливки.

Как следует из таблицы, прессование с изменяющейся частотой пульсации давления (опыты 6-10), приводит к заметному повышению физико-механйческих характеристик металла по сравнению с прессованием нагрузкой при одной частоте (опыты 1-5). В обоих случаях обнаруживается явная тенденция снижения давления прессования, кто объясняется уменьшением сил трения эа счет наложения пульсации. Однако наложение одной частоты при кристаллизации и другой в период затвердевания значительно повышает характеристики металла.

1232366

Продолжение таблиць1

40 50

49,1

26,2

0,06

0,06

49,2

26,1

0,07

0,06

0,08

26, 1.

49,4

0,07

49,4

26,2

0,07

0,06

26, 2.

49,7

0,06

0,06

45 50

26,2

51,2

0,05

0,05

26,3

51,3

0,04

0,06

0,05

26,4

52,0

0,04

26,4

0,04

52,1

0,05

26,4

52,1

0,04

0,05

50 50

25,4

51,2

0,07

0,07

25,3

51,1

0,06

0,07

25,2

51,0

0,07

0,07

0,07

25,3

50,0

0,07

51,1

0,06

25,4

0,065

28,9

28,8

54,1

0,01

0,01

28,8

0,01

0,01

54,0

28,7

0,01

0,01

28,8

54,1

0,01

0,01

29,4

54,7

28,8

0,01

0,01

54,1

0,01

0,01

28,8

54,1

0,01

0,01

28,7

54,0

28,8

0,01

0,01

54,1.

40

6 30/35 50

7 30/40 50

8 30,45 50

54,1

54,1

56/2 30,2 .

56,5 30,1

0,01

0,01

0,009, 0,009

0,01

0,01

0,001

0,001

1232366

Продолжение таблицы

4 5 6 7

30,3

56,7

30,2.

56,7

30,3

57,0

58/6

30,8

9 30/50 50

30,7

58,6

30,8

58,7

30, 0,009

58,8

30,9 20

0,009

30,9

58,8

О, 001

0,009

30,6

58,4

10 30/55 50

О, 001.

0,001

O,0О1

0,001

0,008

0,009

0,009

0,009

58,4

30 5

58,5

30,6

30,4

58,4

30,2

58,5

Составитель А.Кузнецова

Редактор Н.Данкулич Техред О.Гортвай Корректор Е.Сирохман

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная, 4

0,009

0,009

0,009

0,009

0,009

0,009

Заказ 2726/ 11 Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

0,001

0,001

0,001

0,001

О, 001

0,001

0,001

0,001