Устройство для обработки нежестких деталей

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3693949/25-08 (22) 19.01.84 (46) 23.05.86. Бюл. № 19 (71) Севастопольский приборостроительный институт (72) В. А. Тараненко и Е. Т. Шаров (53) 621.91 (088.8) (56) Авторское свидетельство СССР № 1191186, кл. В 23 В 1/00, 06.12.83. (54) (57) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ

НЕЖЕСТКИХ ДЕТАЛЕЙ, содержащее управляемый генератор импульсов, к выходу которого подключены два электрода, установленные в сечении, перпендикулярном оси детали, и предназначенные для взаимодействия с ней, причем один электрод установлен неподвижно перед резцом, а другой с возможностью окружного перемещения вдоль поперечного профиля детали, датчик положения инструмента, подключенный че.Я0,» 1232379 А1 (5D 4 В 23 В 25/06 // В 23 В 1/00 рез программный блок к блокирующему входу генератора импульсов, привод радиальной подачи электродов, подключенный к второму выходу программного блока, и датчик термоЭДС естественной термопары резец-деталь, связанный через элемент рассогласования с другим входом генератора импульсов, отличающееся тем, что, с целью повышения точности обработки, в устройство введены блок выделения и вычисления постоянной составляющей термомощности резания, установленный между датчиком термо-ЭДС и элементом рассогласования, последовательно соединенные датчик, элемент И, элемент

ИЛИ и привод перемещения, которым снабжен подвижный электрод, усилитель, установленный между элементом рассогласования и генератором импульсов, причем вторые входы элементов И и ИЛИ соединены и подключены к выходу усилителя.

1232379

Изобретение относится к обработке металов резанием и может быть использовано при прецизионной механической обработке нежестких деталей, например, валов, втулок, стаканов, колец из труднообрабатываемых материалов.

Цель изобретения — повышение точности обработки нежестких деталей за счет управления глубиной разогрева обрабатываемой детали в зависимости от величины постоянной составляющей мощности резания.

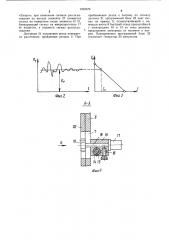

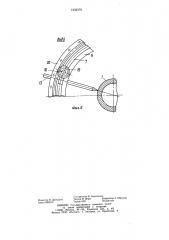

На фиг.1 показано устройство, общий вид и схема; на фиг.2 — кривая изменения термо-ЭДС; на фиг.3 — внешняя характеристика датчика; на фиг.4 — сечение

А — А на фиг.l; на фиг.5 — вид В на фиг.4.

Устройство для обработки нежестких деталей включает деталь 1, резец 2, закрепленный в резцедержателе 3, основание 4 с направляющей 5, по которой перемещается дугообразный кронштейн 6 с дуговым пазом

7, основание 4 крепится в резцедержателе 3 станка; перемещение кронштейна 6 по направляющим 5 осуществлено посредством винтовой пары 8 от привода 9. Нижний электрод 10 с возможностью осевого перемещения в изоляционной втулке крепится в электрододержателе 11 винтом 12. Верхний электрод 13 в изоляционной втулке 14 с возможностью перемещения устанавливается в электрододержателе 15 с помощью винта 16. К электрододержателю 15 жестко прикреплен микродвигатель 17, вал 18 которого оснащен шестерней 19, входящей в зацепление с дуговым зубчатым сектором 20, жестко закрепленным с обратной стороны дугового кронштейна 6. Датчик 21 положения инструмента через программный блок 22 подключен к блокирующему входу управляемого генератора 23 импульсов, второй выход программного блока 22 подключен к двигателю 9 для быстрого отвода электродов при подходе к патрону шпинделя станка. Выход управляемого генератора 23 импульсов подключен к электродам 10 и 13. Датчик 24 термо-ЭДС, подключенный входами к резцу

2 и детали 1, подключен выходом к блоку 25 выделения постоянной составляющей термоЭДС (например, интегрирующий операционный усилитель) и далее к блоку 26 вычисления постоянной составляющей термомощности резания. Блоки 25 и 26 могут быть реализованы в виде микропроцессорного автомата. Выход блока 26 подключен к элементу 27 рассогласования, к которому подключен также задатчик 28 мощности реза. ния. Выход элемента 27 рассогласования через усилитель 29 мощности подключен к управляемому генератору 23 импульсов и через элемент ИЛИ 30 к микродвигателю

17. Второй вход элемента ИЛИ 30 через элемент И 31, реализующий функцию «Запрет», соединен с выходом усилителя 29 мощности, а второй вход элемента И 31 подключен к датчику 32 блокирующего сигнала.

Устройство работает следующим образом.

Деталь 1 устанавливается в механизм зажима шпинделя станка, шпиндель приводится во вращение. Кронштейн 6 с электродами 10 и 13, расположенными в плоскости, перпендикулярной оси детали 1, приводом 9 через винт 8 подводится к детали.

Перемещением электрододержателя 15 микродвигателем 17 через шестерню 19 по зубчатому сектору 20 устанавливается верхний электрод 13 в пазу кронштейна 6 так, чтобы

1О центральный угол между электродами 10 и 13 соответствовал требуемой глубине разогрева зоны резания и заданной мощности резания с задатчика 28. После этого включается привод подачи, управляемый гене15 ратор 23 импульсов и происходит врезание резца 2 в деталь I. Расположение обоих электродов 10 и 13 в зоне резания создает узкую область распределения тока и, следовательно, интенсивный разогрев зоны резания перед резцом в любом месте резания по длине детали.

Для создания высокого градиента потенциала поля тока у поверхности детали концы электродов 10 и 13 выполнены иглообразными. При этом дополнительно обеспечивается импульсно-искровая обработка поверхности зоны резания, приводящая к ее охрупчению.

На выходе датчика 24 выделяется сигнал, пропорциональный мгновенному значению термо-ЭДС е (фиг.2). Термо-ЭДС содержит

30 пост оян ну ю составл яющую Е., соответствующую мощности резания без динамических колебаний детали, и переменную составляющую, обусловленную автоколебаниями детали. В устройстве использовано регулирование глубины проникновения тока разоЗ5 грева в стенку детали по постоянной составляющей мощности резания. Этот параметр наиболее полно соответствует процессу обработки. Постоянную составляющую термо-ЭДС выделяют блоком 25, а постоян4О ную составляющую мощности резания определяют блоком 26 по внешней характеристике датчика термо-ЭДС (фиг.3). Блоки 25 и 26 могут быть реализованы в виде микропроцессорного автомата, запрограммированного на несколько типов термодатчи4s ков. В элементе 27 рассогласования сравнивается вычисленное значение мощности резания с заданным от задатчика 28. Сигнал рассогласования через усилитель 29 и элемент ИЛИ 30 подают на микродвигатель 17. В зависимости от знака сигнала рассогласования микродвигатель 17 перемещает верхний электрод 13 по кронштейну 6 вверх или вниз. Для исключения перемещения микродвигателя 17 с электрододержателем 15 по кронштейну 6 при отсутст55 вии сигнала рассогласования вниз под действием силы тяжести на микродвигатель 17 подается блокирующий сигнал от датчика 32.

На элементе И 31 реализуется функция

1232379

«Запрет», при появлении сигнала рассогласования на выходе элемента 27 снимается сигнал на инверсном входе элемента И 31, блокирующий сигнал на микродвигатель 17 не подается, а подается сигнал рассогласования.

Датчиком 21 положения резца измеряется расстояние, пройденное резцом 2. При приближении резца к патрону по сигналу датчика 21 программный блок 22 дает сигнал на привод 9, осуществляющий с помощью винта 8 быстрый отвод кронштейна 6 с электродами 10 и 13 из зоны резания, предохраняя электроды от поломки о патрон. Одновременно программный блок 22 отключает генератор 23 импульсов.

1232379

Редактор Н. Данкулич

Заказ 2500/12

Со став и тел ь В. . Алексеенко е ес К ектор А. Обручар

Техред И. В р

Подписное орр

Тираж аж 1001

СССР ственного комитета

ВНИИПИ Государств — P б 4/ зоб етении и

113035, Москва, Ж вЂ” 35, ауш

ПП «Патент>, г. Ужгород, ул.

Филиал П