Способ испытания на склонность к образованию холодных трещин

Иллюстрации

Показать всеРеферат

СООЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПЛ ЛИН

А1 (191 (И) (50 4 В 23 К 28/00

3 г 3 °

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ьЪ б

2 (L — 2 m) где аЪ— поперечное укорочение контрольного шва; модуль упругости; длина пластин; длина поперечного связующего шва.

Г

1. °

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЭОБРЕТЕНИЙ И OTHPblTVN (21) 3792834/25-. 27 (22) 24.09.84 (46) 23.05.86. Бюл. У 19 (71) Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. Е.О. Патона (72} В.Е. Мусияченко, С.Л. Жданов, Л.И. Миходуй и В.Д. Позняков (53} 621.791.011 (088.8) (56) Гололобов Б.А., Николаев К.Г.

Трещины при сварке корпусных сталей.

N.: Судостроение, 1969, с. 254.

Сефериан Д. Металлургия сварки.

N.: Машгиз, 1963, с. 188, фиг. 190. (54) (,57) СПОСОБ ИСПЫТАНИЙ НА СКЛОННОСТЬ К ОБРАЗОВАНИ10 ХОЛОДНЫХ ТРЕЩИ11, при котором сваривают образец иэ трех пластин, в средней пластине, в ее середине, выполняют разделку на направлении, нормальном к связующим швам, и выполняют сварку контрольного шва, отличающийся тем, что, с целью расширения области применения и повышения достоверности результатов испытаний, к крайним пластинам приваривают ребра жесткости, связующие швы выполняют различной длины на каждом иэ испытуемых образцов, контрольный шов выполняют без проплавления корня шва, а за критерий оценки принимают остаточные напряжения 6, возникающие в пластинах, при которых трещины не образуются, определяемые из формулы

1232442

Изобретение относится к сварке, в частности к способам испытаний сварных соединений закаливающихся сталей на сопротивляемость образованию холодных трещин при автомати- S ческой или полуавтоматической сварке под флюсом или в защитных газах.

Целью изобретения является расширение области применения пробы и повышение достоверности результатов испытаний .

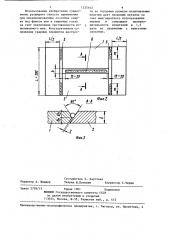

На фиг. 1 изображен сварной образец, фронтальная проекция; на фиг.2чо же, горизонтальная нроекция; на фиг. 3 — разрез А-А на фиг. 2. 15

Способ испытаний на склонность к образованию холодньис трещин заключается в том, что сварнвают образец иэ трех пластин 1-3. В средней пластине 2 выполняют У-образную разделку кромок в направлении, нормальном к связующим швам 4. К пластинам 1 и 3 толщиной 3,, равной толщине О пластины 2, приваривают ребра 5 жесткости. Связующие швы 4 выполняют различной длины на каждом из образцов. На пластине 2 выполняют контрольный moa 6. Ребра 5 жесткости введены в состав сварных элементов жесткости, а не приварены к пластине 2, поэтому сварные элементы жесткости могут быть многократно использованы.

Иесткость пробы изменяется прямо пропорционально длине связующих по- у перечных швов, которую определяют:

ITl У

Ь где в1 — длина связующего поперечного шва, — длина сварного элемента жесткости;

Π— ширина верхней части разделки испытываемых пластин;

2, 3, 6.

Значения и = 2, 3, 6 обеспечивают ступенчатую регулировку жесткости закреплений, при этом длина связующего поперечного шва изменяется в соотношении 3:2:1.

Критерием оценки стойкости против образования холодных трещин в предлагаемом способе принимают остаточные напряжения, возникающие в испытываемых пластинах, при которых трещины не образуются, определяемые по формуле:

Е ° и

2(L — 2 m) лЬ где вЂ, — поперечное укорочение кон2 трольного шва;

Š— модуль упругости; — длина сварного элемента жесткости; — длина поперечного связующего Isa.

Чем протяженнее поперечный свяэующий шов, так больше жесткость пробы, а следовательно, и уровень остаточных напряжений, что в совокупности с другими факторами неблагоприятный термодеформационный цикл сварки, повышенное содержание диффузионного водорода приводит к образованию холодных трещин.

Суть испытания сводится к исполнению одно- или многопроходного контрольного сварного шва 6 автоматической илн полуавтоматической сваркой под флюсом или в защитных газах. Контрольный шов 6 начинают и заканчивают на расстоянии 15 — 20 мм от сварных элементов жесткости 3 и 4

Поскольку корень разделки остается » незаваренным, при определенном уровне остаточных напряжений образуются холодные трещины. Этот уровень определяется жесткостью закреплений пробы, которая прямо пропорциональна длине поперечных связующих швов

4. Трещины обнаруживают визуально или по макрошлифам.

Пример. Испытанию к холодным трещинам подвергается высокопрочная ниэкалегированная сталь 14Х2ГИР толщиной 30 мм, сварку выполняют проволокой СВ-08ХН2ГИЮ 9 4,0 мм под флюсом АН-17N на режиме: 1 =450 А, ill =34 В, 11, 18 м/ч без предварительного подогрева. При наибольшей жесткости (б = 524 ИПа) протяженность трещины в корне шва, определенная по макрошлифам, составляет 757 от всей длины контрольного

maa, С уменьшением жесткости {д

338 ИПа) уменьшается протяженность трещины (ЗОХ), а при минимальном значении, когда возникает напряжение = 168 ИПа, трещины отсутствуют.

232442

Составитель 3. Хаустова

Техред И.Попович Корректор С.Черни

Редактор А. Шандор

Заказ 2729/15

Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

)13035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

3 1

Использование изобретения существенно расширяет область применения при механизированных способах сварки под флюсом или в защитных газах за счет увеличения протяженности испытываемого шва. Конструктивное сопряжение сварных элементов жесткости по торцовым кромкам испытываемых пластин дает экономию металла за счет многократного использования первых и сокращает производительность испытаний в 1,5 раза по сравнению с известным способом.