Способ струйного нагрева плоских изделий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1232694 А 1 (5D 4 С 21 D 9/00

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

/ "1

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3797540/22-02 (22) 30.08.84 (46) 23.05.86. Бюл. № 19 (71) Московский ордена Октябрьской .Революции и ордена Трудового Красного Знамени институт стали и сплавов (72) А.Г.Беляев, И.А.Заблоцкий, А.Г.Клевцов, В.В.Францев,Ю.В.Шувалов и О.Л.Чемеринская (53) 662.9.98(088.8) (56) Патент Японии ¹ 50-21282, кл. С 21 D 9/42, 1975.

Патент CilIA ¹ 3801267, кл. F 27 В 9/02, 1974. (54)(57) 1. СПОСОБ СТРУЙНОГО НАГРЕВА

ПЛОСКИХ ИЗДЕЛИЙ, включающий подачу . на их поверхность под прямым углом равномерно распределенных плоских струй теплоносителя низкого давления и струй теплоносителя высокого давления, отличающийся тем, что, с целью интенсификации процесса нагрева и повышения качества иэделий, подачу теплоносителя высокого и низкого давлений организуют раздельными потоками, формируя теплоноситель высокого давления в виде параллельных рядов круглых струй, расположенных между каждой парой плоских струй теплоносителя.

2. Способ по п. 1 о т л и ч а юI щ и и .с я тем, что теплоноситель высокого давления подают в количестве

4-67 от расхода теплоносителя низкого давления, а отношение суммарных площадей начального. сечения круглых струй к начальному сечению плоских струй составляет 0,01-0 015.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

12

Изобретение относится к металлургии и машиностроению и может быть использовано в нагревательных и термических печах различных конструкций.

Цель изобретения — интенсификация процесса нагрева и повьппение качества нагрева изделий.

Интенсификация процесса нагрева иэделий реализуется посредством постоянного разрушения устойчивого пограничного слоя на поверхности иэделия и турбулизации его. При этом происходит снижение температурного перепада на поверхности иэделий и, как следствие этого, улучшение качества их нагрева. Кроме того, управление начальными импульсами струй теплоносителя по ширине печи обеспечит возможность равномерного нагрева изделий и более сложной формы.

Наряду с нагревом изделий в печах при использовании соответствующей среды теплоносителя возможно проводить и охлаждение изделий по заданному режиму.

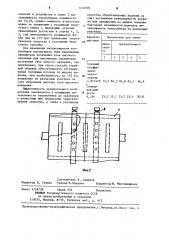

На фиг. 1 и 2 изображено устройство, реализующее способ струйного нагрева (или охлаждения) иэделий„

Устройство содержит распределительную камеру 1 статического давления, подвод 2 теплоносителя низкого давления, соединенный с этой камерой, щелевые сопла 3 ) ля истечения теплоносителя из камеры статического давления, подвод для теплоносителя высокого давления в виде коллекторов

4 с соплами 5 для его истечения и регуляторами 6 расхода теплоносителя.

На поду устройства (например, печи) расположены нагреваемые иэделия 7.

Способ реализуется следующим образом.

Теплоноситель высокого давления, подаваемый в распределительную камеру 1 статического давления через подвод 2, истекает через щапевые сопла

3 и взаимодействует с обрабатываемым изделием 7. Одновременно газ высокого давления подается в коллекторы

4 и истекает через сопла 5 на обрабатываемое изделие 7, разбивая и

-турбулизируя при этом пограничный слой, образукщийся в результате взаимодействия теплоносителя низкого давления с. обрабатываемым изделием.

Скорость истечения газа высокого давления регулируется раздельно для каждого коллектора, посредством изменения расхода газа при помощи ин32694

1О

РО

35 дивидуальных регуляторов 6, имеющихся в каждом коллекторе, нри этом теплоноситель высокого давления подают в количестве 4- 6% от расхода теплоносителя низкого давления, а отношение суммарных площадей начального сечения круглых струй к начальному сечению плоских струй составляет

0,01-0,015.

Уменьшение доли расхода газа высокого давления (меньше чем 4_#_) при— водит к тому,.что его количество становится недостаточным для интенсификации теплообмена.

Увеличение доли расхода газа высокого давления (больше чем 6%) приводит к тому, что интенсивность теплообмена несущественно повьппается по сравнению с подачей газа высокого давления в распределительную камеру статического давления вместе с основным рабочим газом (примерно на 5-7%) но суммарная мощность воздуходувных устройств становится равной в обоих случаях. Эффект повышения интенсивности теплообмена при одинаковых энергетических затратах при этом не достигается °

Уменьшение суммарной площади отверстий в коллекторах газа высокого давления (меньше чем 0,010) приводит к тому, что количество газа высокого давления, которое можно пропустить через эти отверстия, становится недостаточным для интенсификации теплообмена.

Увеличение суммарной площади отверстий в коллекторах газа высокого давления (больше чем 0,015) приводит к тому, что расход газа высокого давления, истекающего через эти отверстия, увеличивается и интенсивность теплообмена несущественно повышается по сравнению со способом, реализующим подачу газа высокого давления вместе с теплоносителем низкого давления в распределительную камеру статического давления (примерно на

5-7%), но суммарная мощность воздуходувных устройств становится равной в обоих случаях и эффект повышения

HHTeHcNBHocTH теплообмена при одинаковых энергетических затратах не достигается.

Таким образом, указанньи сооТНо щения являются оптимальными и при соблюдении их достигается максимальная интенсивность струйного теплооб94

3 !2326 мена между рабочей средой и обрабатываемым изделием, для определенных энергетических затрат на организацию струйного теплообмена.

Раздельное управление расходом газа высокого давления на каждом коллекторе позволяет регулировать тепловой поток на поверхность обрабатываемого изделия по его ширине, так как интенсивность теплообмена на !0 различных участках определяется при прочих равных условиях скоростью истечения струйных потоков газа высокого давления, зависящей от расхода газа. При этом разность тепловых !5 потоков на различных участках, при необходимости, может достиГать IIo экспериментальным данным 15-17Х.

Проводят опыты по замерам интенсивности теплообмена в струйной 20 системе на экспериментальной установке. Опытная установка состоит из распределительной камеры статического давления с подводом для основного рабочего газа и щелевыми отверс- 25 тиями для его истечения, коллекторов газа высокого давления с отверстиями для его истечения. Всего имеется пять щелевых отверстий в камере статического давления и три коллектора газа высокого давления в виде трубок с осесимметричными отверстиями. Трубки располагают между щелевыми отверстиями и прикрепляют к поверхности камеры статического давления параллельно щелевым отверстиям и друг другу. Существует возможность подводить газ высокого давления непосредственно в камеру статического давления, для создания способа обдувки, соответствующего изве40 стному.

Во всех опытах расход и давление. основного рабочего газа неизменные и составляют соответственно Vp„ =

= 0,040 м /с и Pð, = 380 Н/м .

Опыт 1. Подают газ высокого давления непосредственно в камеру статического давления, т.е, по условиям известного способа. Расход газа высокого давления составляет V,= 0,0020 м /с, т.е. 57 от расхода газа низкого давления, давление Р, р=

5000 Н/м Я

Опыт 2. Подают газ высокого давле- 5 ния отдельно от газа низкого давления в коллекторы-трубки. Гаэ высокого давления истекает через осесимметричные отверстия в трубках непосредственно в пограничный слой на поверхности иэделия, образованный взаимодействием струй газа низкого давления с обрабатываемым изделием.

Расход газа высокого давления V„ г р — 0,0016 мэ /с, т. е. 4Х от расхода газа низкого давления,его давление

P, = 6180 Н/м . Соотношение суммарной площади осесимметричных отверстий в трубках и суммарной площади щелевых отверстий 0,010:1,0.

Опыт 3. Изменяют соотношение площадей отверстий в трубках и щелевых отверстий на камере, расход и давление газа высокого давления. Эти параметры составят соответственно, 0,012: 1,0; Ч, = 0,0020 м /с, т.е.

57. от газа низкого давления, Р„ — 5000 Н/м

Опыт 4. Проводят опыт по условиям опыта 2, но с изменением соотношения площадей, которое составляет 0,015:1,Ц

Параметры газа высокого давления

V, = 0,0024 м /с, т.е. 67. от основного газа, P, = 4230 Н/м .

Опыт 5. Проводят опыт с превышением доли расхода газа высокого давления, предлагаемой в изобретении, для чего увеличивают соотношение площадей до 0,030:1,0. Расход газа высокого давления V„ä „= 0,0040 м /с, т.е. 10Х газа низкого давления, его давление Р„ р = 8900 Н/м

В каждом опыте измеряют теплообмен между рабочей средой и обрабатываемым изделием и рассчитывают мощность воздуходувных устройств, затраченную на организацию струйной обдувки.

Данные обработки опытов сведены в таблицу.

Средний коэффициент теплоотдачи конвекцией является характеристикой интенсивности теплообмена, а суммарная мощность воздуходувных устройств определяется по формуле

Ы =Ч, ° Р,+Ч Р, где Ч, и Є— расход и давление основного рабочего газа

Ч, и P, — расход и давление дополнительного гаэа высокого давления.

Как видно из сравнительного анализа данных таблицы, при реализации

1232694„

Показатели для опыта

Характеристики предлагаемого известного

I t1

2 3 4 5

Составитель В. Смирнов

Редактор Н. Гунько Техред N.Õîäàíè÷ Корректор М. Максимишинец

Заказ 2739/28 Тираж 552 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проек- ная, 4 способа и устройства в опыте 5 интенсивность теплообмена повышается на 13,4Х однако мощность возрастает вдвое по сравнению с условиями известного опыта 1. Наилучшие условия теплообмена достигают в опытах 4, 3, 2, где интенсивность повышается более чем на. 11Х при одинаковых энерге" тических затратах с условиями известного способа.

Все изменения интенсивности теплообмена достигаются лишь изменением параметров истечения газа высокого давления при неизменных параметрах истечения газа низкого давления, следовательно, при таком способе струйной обдувки обеспечивается регулирование тепловым потоком по ширине изделия, при необходимости, до 15X его изменения на различных участках за счет изменения расхода газа высокого давления.

Эффективность предлагаемого иэобретения заключается в повышении ин- тенсивности теплообмена по сравнению

ic известным при одинаковых энергетических затратах, а также в улучшении . качества обрабатываемых Изделий за счег достижения равномерности нагрева или охлаждения по ширине изделия благодаря воэможности изменять ин" тенсивность теплообмена на различных участках.

Средний коэффициент тепло20 отдачи

<,Вт/м К 73,5 84,5 84,8 85,1 86,9

Суммарная мощность

Ы Вт 25,2 25,1 25,2 25,4 50,8

Е