Устройство для обработки изделий в жидкостях

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

А1 (19) (11) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3823711/22-02 (22) 13.12.84 (46) 23.05.86. Бюл. Ф 19 (71) Экспериментально-конструкторский и технологический институт автомобильной промышленности (72) В.Ф.Степанюк (53) 621.790.25(088.8) (56) Патент ГДР Ф 145941, кл. С 25 Р 17/20, 1980.

Авторское свидетельство СССР

У 1038382, кл. С 23 G 3/00, 1981. (54)(») 1. УСТРОЙСТВО ДЛЯ ОБРАБОТКИ

ИЗДЕЛИЙ В ЖИДКОСТЯХ, содержащее раму, смонтированные на ней перфорированный многогранный барабан с крышкой, установленной с возможностью открывания ее внутрь и с возможностью взаимодействия с фиксаторами, установленными на полуосях, смонтированных в торцовых стенках барабана, механизм синхронизации и реверсивный привод, отличающееся тем, что, с (o 4 С 23 С 3/00, С 25 D 17/20 целью упрощения его конструкции и расширения технологических воэможностей, все боковые стенки барабана установлены шарнирно на стяжках с возмржностью наклона внутрь него, количество фиксаторов равно числу боковых стенок, причем фиксаторы равномерно расположены по окружности каждой полуоси, а механизм синхронизации выполнен в виде стопора.

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, что стопор выполнен в виде пружинного элемента полуоси, наружная поверхность которого плотно контактирует с внутренней цилиндрической поверхностью корпуса боковины рамы.

3. Устройство по п. 1, о т л ич а ю щ е е с я тем, что стопор выполнен в виде пружины, размещенной без зазора на полуоси и эапрепленной одним концом в корпусе боковины рамы.

123

2705

Изобретение относится к химической и электрохимической обработке изделий, в частности к устройствам для обработки изделий в жидкостях.

Цель изобретения — упрощение устройства и расширение технологических возможностей.

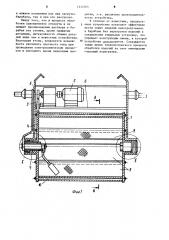

На фиг. 1 изображено устройство, общий вид, на фиг. 2 — разрез А-А на фиг. 1, положение стенок барабана при загрузке иэделий; на фиг. 3 то же, положение стенок барабана в процессе его вращения в рабочем режиме; на фиг. 4 — то же, положение стенок барабана в начале его вращения в режиме разгрузки; на фиг. 5— то же, положение стенок барабана при разгрузке; на фиг. 6 — то же, положение стенок барабана при обдуве изделий воздухом для удаления электролита, струйной мойке или сушке; на фиг. 7 — узел I на фиг. 1, опорный узел барабана с токоподводом и стопором, выполненным заодно с полуосью; на фиг. 8 — опорный узел барабана без токоподвода и со стопором; на фиг. 9— узел 1 на фиг. 1, вариант исполнения стопора при наличии токоподвода; на фиг. 10 — узел П на фиг. 1, вариант исполнения стопора без токоподвода; на фиг. 11 — вид Б на фиг. 10 (крепление конца пружин в корпусе бокови" ны рамы}.

Устройство содержит перфорированный многогранный барабан i, реверсив ный привод 2, передающий через шестерню 3 вращение на шестерню 4, яв— ляющуюся одновременно торцовой стенкой барабана 1, закрепленного с воэможностью вращения в боковинах 5 несущей рамы 6.

В торцовых стенках барабана 1 смонтированы вращающиеся полуоси 7, оснащенные фиксаторами 8. Все боковые стенки 9 барабана смонтированы так, что одна из их длинных сторон установлена на стяжке 10 с возможностью вращения, а другая внутри барабана свободно опирается либо на соседнюю стенку, либо на полуоси 7, либо свободно свисает без опоры. Детали 11 в процессе обработки находятся в нижней части барабана 1 .

Механизм синхронизации выполнен в виде стопора 12, представляющего собой пружину .13, выполненную как элемент полуоси 7 (полой или сплошной) из того же материала, или, как

5 !

О

40 вариант, пружину 14 из пружинной проволоки, плотно навитую на неопорную цилиндрическую поверхность полуоси 7 (полой или сплошной) . Один из концов 15 пружины 14 зафиксирован в торцовой крышке 16 корпуса 17.

Барабан, предназначенный для электрических процессов, снабжен токоподводящими шинами 18, закрепленными на наружных концах токоподводящих элементов 19, проходящих через полуоси l.

На вторых концах элементов 19 укреплены токоподводы 20, контактирующие с обрабатываемыми деталями.

На фиг. 1 устройство токоподвода условно показано с одной стороны.

При необходимости токоподвод выполняют двухсторонним.

Для химических процессов полуоси 7 выполняют как полыми (фиг. 2), так и цельными (фиг. 8 и 10).

Устройство работает следующим образом °

На позиции загрузки в барабан 1 через окна, образованные откинутыми внутрь него стенками 9, загружают иэделия 11 (фиг. 2). Затем устройство переносят в ванну для химической или электрохимической обработки (условно не показана) и включают реверсивный привод 2 так, чтобы барабан 1.вращался, как показано на фиг. 3 по часовой стрелке.

При этом изделия 11, перекатываясь по нижним в процессе вращения стенкам 9 барабана 1, прижимают их своим весом, закрывая тем самым окна. Закрытые и прижатые изделиями 11 стенки 9 препятствуют выпаданию изделии из барабана. Все стенки барабана, не прижатые изделиями, откинуты внутрь него, что способствует интенсивной подаче электролита на обрабатываемые изделия через образовавш)неся окна и создает условия для лучшего токоподвода при проведении электрохимических процессов.

По окончании процесса обработки привод 2 отключают и устройство переносят в следующую по технологичес. кому процессу ванну на позицию удал ния электролита, струйной мойки, суп ки или на разгрузку. Для лучшего сто кания жидкости из барабана 1 привод может вращать его в рабочем режиме в течение некоторого времени в поднятом положении над ванной.

1232705 тормозясь о них, начинают раскручиваться, что вызывает увеличение их диаметра и, как следствие, заклинивание.

Полуоси 7 жестко фиксируются в определенном положении. При вращении барабана в противоположном напрвлении. (фиг. 4 и 5) свободные концы стенок 9, скользя по поверхности полуосей 7, заходят в зацепление с фиксаторами 8 и увлекают полуоси. В этом случае пружины 13 закручиваются, уменьшаются в диаметре и не препятствуют вращению полуосей 7.

При выполнении стопора 12 в виде пружин 14, плотно навитых на неопорную цилиндрическую поверхность полуосей 7, (фиг. 9-11) последние фиксируются в определенном положении при вращении барабана, как это показано на фиг. 3 (по часовой стрелке). В этом случае фрикционное заклинивание полуосей 7 происходит при уменьшении диаметра пружин 14, вызванном скручиванием витков, увлекаемых вращающимися полуосями. Вращению пружин 14 вместе с полуосями препятствует то,что они имеют концы, зафиксированные в крышке 16 корпуса

17 (фиг. 10).

При изменении направления вращения барабана на противоположное и захватывании полуосей стенками 9 витки пружин 14, увлекаемые полуосями,,раскручиваются, увеличиваются в диаметре и позволяют полуосям свободно вращаться.

Предлагаемое выполнение устройства для обработки изделий в жидкостях с позволяет упростить его конструкцию, обеспечивает эффективное удаление электролитов, уносимых барабаном и изделиями из ванн, путем обдува воздухом с последующим возвратом электролитов в ванны. Постоянно откинутые в процессе рабочего вращения барабана крышки создают условия для эффективной струйной мойки и горячей сушки изделий в барабане и отпадает необходимость в устройстве автоматической загрузки и выгрузки. Это возможно благодаря тому, что .отпадает необходимость в точной установке фиксаторов, определяющих положение от.— кинутой крышки,, особенно при загрузке изделий, В предлагаемом устройстве любая стенка может быть зафиксирована

Механизм синхронизации работает следующим образом.

В случае выполнения пружины 13 как элемента полуоси 7, (фиг. 7 и 8) ее наружная поверхность прижимается к внутренней цилиндрической поверхности корпуса 17. Если барабан вращается,.как это показано на фиг. 3 (по часовой стрелке), откинутые внутрь барабана стенки 9 стремятся увлечь полуоси 7 посредством фиксаторов 8. При этом пружины 13, прижатые к внутренней цилиндрической поверхности корпуса 17, фрикционно

Обработка во всех ваннах производится аналогично описанному.

На позициях удаления электролита обдувом воздухом в системах регенерации электролитов, струйной мойки изделий или их сушки (фиг. 6) откинутые внутрь барабана стенки, образовавшие окна, позволяют подавать в барабан холодный или горячий воздух, струи воды и интенсивно обрабатывать 1О в нем изделия. При этом барабан вращается в рабочем режиме как и в гальванической ванне.

После сушки устройство переносят на позицию разгрузки. Здесь привод 2 15 включают так, чтобы барабан 1 вращался, как это показано на фиг. 4 (против часовой стрелки). В этом случае те из стенок 9, которые находятся справа от центральной оси и опираются 20 своим свободным концом на полуоси 7, вращаясь вместе с барабаном, заходят в зазор между фиксаторами 8 и полуосями 7 и фиксируются в таком поло— жении. Зафиксированная стенка 9, 25 проходя нижнее положение при вращении против часовой стрелки (фиг. 5), не закрывает образовавшегося окна, через которое выгружаются изделия 11.

Для полной выгрузки барабана 1 Зр достаточно одного полного оборота, после чего он может быть, остановлен в любой момент.

Фиксации барабана в определенном положении для подготовки под загрузку не требуется, так как верхние стенки откинуты внутрь него и образуют окна. Достаточно после окончания разгрузки повернуть барабан на один оборот в направлении рабочего враще- 40 ния (по часовой стрелке) для освобождения зафиксированных стенок 9, после чего производят загрузку изделий и цикл обработки повторяется.

1232705 в нужном положении как при загрузке .барабана, так и при его разгрузке.

Ввиду того, что в процессе обработки одновременно откинуты и не мешают проникновению раствора в ба° рабан все стенки, кроме прижатых деталями, интенсивность обмыва деталей выше чем в известных устройствах

Благодаря этому, появляется возможность увеличить плотность тока при проведении электрохимических процессов и уменьшить время нанесения покрытия, т.е. увеличить производительность устройства.

В отличие от известных, предлагаемое устройство позволяет эффективно вести сушку изделий непосредственно в барабане без перегрузки изделий в специальную сушильную установку, что упрощает конструкцию линии, в которой

1 устройство используется. Сокращается также время технологического процесса обработки иэделий за счет ликвидации . пераций перегрузки.

1232705 стиг.2

1 232705

М-4 (232705

l 232705

1232705

12

Фиг,8 дидб

1б

Составитель И.Саакова

Редактор Н. Гунько Техред М.Ходанич Корректор А.Обручар

Заказ 2739/28

Тираж 878

Подписное

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4