Образец для определения прочности сцепления элементов соединения при отрыве

Иллюстрации

Показать всеРеферат

Изобретение позволяет-повысить точность определения прочности, сцепления элементов соединения при многократном использовании образца за счет выполнения штифта полым и образования его полусферической торцовой поверхности частью поверхности съемного шара, который установлен в полости штифта. Нижний слой покрытия наносят на поверхность.шара, а верхний слой покрытия - на нижний слой покрытия и поверхность подложки,поэтому поверхности штифта остаются свободными от покрытия и не меняют своих геометрических размеров при испытаниях следующих образцов. 1 ил. с S .

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСН ИХ

РЕСПУБЛИН (19) (11) (SII 4 G 01 N 19/04

««-:

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3823131/25-28 (22) 03.12.84 (46) 23.05.86. Бюл. ¹ 19 (71) Белорусское республиканское научно-производственное объединение порошковой металлургии (72) Е.П.Гении, И.Л.Куприянов, В.В.Голубев и P.Î.Àçèçoâ (53) 620.179.4(088.8) (56) Авторское свидетельство СССР № 65912, кл. G 01 N 19/04, 1936.

Авторское свидетельство СССР № 1073637, кл . G 01 N 19/04, 1982. (54) ОБРАЗЕЦ ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ CIIEIIJIEHHH ЭЛЕМЕНТОВ СОЕДИНЕНИЯ

ПРИ ОТРЫВЕ (57) Изобретение позволяет повысить точность определения прочности. сцепления элементов соединения при многократном использовании образца за счет выполнения штифта полым и образования его полусферической торцовой поверхности частью поверхности съемного шара, который установлен в полости штифта. Нижний слой покрытия наносят на поверхность шара, а верхний слой покрытия — на нижний слой покрытия и поверхность подложки,поэтому поверхности штифта остаются свободными от покрытия и не меняют своих геометрических размеров при испытаниях следующих образцов. 1 ил. сцепления элементов соединения при многократном использовании образца.

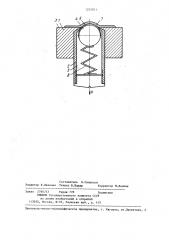

На чертеже изображен предлагаемый образец. 10

Образец выполнен в виде подложки

1 с отверстием и полого штифта 2 с полусферической поверхностью, установленного в отверстии подложки 1 и выступающего над ее поверхностью З.Полу- 15 сферическая поверхность образована частью поверхности -съемного шара 4, установленного в полости 5 штифта 2.

Нижний слой 6 покрытия нанесен на часть поверхности шара 4, а верхний _#_ слой 7 — на поверхность 3 подложки 1 и нижний слой 6 покрытия. Шар 4 подпружинен к торцу штифта. 2 пружиной 8.

Образец испытывают следующим образом.

На часть поверхности шара 4 наносят слой 6 испытумеого покрытия. При этом шар 4 устанавливают в полости 5 штифта 2 таким образом, чтобы слой б испытуемого покрытия был обращен наружу штифта 2,и подпружинивают шар

4 пружиной 8. Устанавливают штифт 2 в отверстии подложки 1 таким образом, чтобы часть поверхности шара 4 выступала над поверхностью 3 подложки

1. На поверхность 3 подложки 1 и слой

6 покрытия наносят верхний слой 7 испытуемого покрытия. Подложку 1 устанавливают на опору (не показана) и к штифту 2 прикладывают отрывающую силу P. Межслойный отрыв слоев 6 и 7 покрытия обеспечивается большей площадью контакта между нижним слоем 6 и частью поверхности шара 4 по сравнению с площадью контакта между слоями 6 и 7 покрытия. Выполнение штифта

2 полым позволяет использовать образец многократно путем установки в нем съемных шаров 4 с покрытиями и повысить точность определения проч- О ности сцепления слоев б и 7 соединения при их отрыве за счет сохранения всех поверхностей штифта 2 свобоцными от покрытия и идентичными при испытании разных образцов. При отрыве ша30

1 12330

Изобретение относится к испытательной технике, а именно к образцам для определения прочности сцепления элементов соединений при отрыве.

Целью изобретения является повышение точности определения прочности

11 2 ра 4 < о слоем 6 покрытия от слоя 7 измеряют величину отрывающей нагрузки и по известной формуле определяют адгезионную прочность сцепления слоев

6 и 7 испытуемого покрытия.

H p и м е р. Подложку изготавливают из стали 3, а съемный шар — из ста4 ли tHX 15, поверхности которых подвергают дробеструйной обработке.На поверхность шара напыляют слой покрытия из материала NiA1 толщиной 0,3 мм.

На пОверхность пОдлОжки и слОЙ IIoKpbI тия, нанесенного на шар, напыляют верхний. слой покрытия из материала

65Г толщиной 0,5 мм. Для получения равномерных по толщине слоев покрытия шар и подложку закрепляют в специальной о11ра)зке и вращают со скоростью

60 об/мин. При этом их линейная скорость составляет 20 м/мин. Расстояние от сопла до поверхности напыления покрытия составляет 120-150 мм. Напыление осуществляют на оборудовании фирмы SNNI. Прочность сцепления слоев покрытий осуществляют на разрыв-. ной машине модели lnstron с погрешностью измерения 17. Испытания проводят на 5 образцах. Средняя прочность сцепления слоев покрытия составляет

30;2 МПа.

Р*зультаты испытаний показали повышение 1 Очности измерений по сравнению с известными способами на 15-207..

Формула изобретения

Образец для определения прочности сцепления элементов соединения при отрыве, зыполненный в виде подложки с отверстием, штифта с полусферической поверхностью, установленного в отверстии подложки и выступающего над ее поверхностью, и двух слоев покрытия, нижний иэ которых нанесен на полусферическую поверхность штифта, а верхний — на поверхность подложки и нижний слой покрытия, о тл и ч а ю 1ц и Й с я тем, что, с целью повышения точности определения при многократном использовании образца,, штифт выпблнен полым, а полусферическая поверхность штифта образована частью поверхности съемного шара, который установлен в полости штифта.

1233011

Составитель В.Свиридов

Редактор В.Иванова Техред В.Кадар Корректор М.Демчик

Заказ 2760/43 Тираж 778 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул.Проектная, 4