Способ штамповки днищ

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (5ц 4 В 21 Р 22/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К д BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3798650/25-27 (22) 11.10.84 (46) 30.05.86. Бюл. № 20 (71) Московский автомеханический институт, Научно-исследовательский институт технологии автомобильной промышленности и

Волжский автомобильный завод им. 50-летия СССР (72) Н. Ф. Шпунькин, В. В. Никифоров, В. В. Гайдук, И. Ю. Ананченко, А. Г. Бобров, А. Ю. Калинин, Е. В. Афанасьев, А. М. Мендель, И. A. Киселев, А. Д. Матвеев, В. С. Данилин, А. Ф. Кулагин и В. A. Кнутов (53) 621. 983. 3 (088. 8) (56) Мельников Э. Л. Холодная штамповка днищ. Машгиз, !976, с. 118, рис. 73. (54) (57) 1. СПОСОБ ШТАМПОВКИ ДНИЩ из плоской заготовки путем штамповки ребер на поверхности центральной части заго„„SU„„1233990 А1 товки и вытяжки днища, отличающийся тем, что, с целью экономии листового металла и повышения качества изделий путем равномерного распределения деформаций по поверхности детали, ребра штампуют с жестким зажимом периферийной части заготовки, а вытяжку днища ведут в два этапа, осуществляя на первом этапе предварительную вытяжку с жестким зажимом периферийной части заготовки до момента полного разглаживания ребер, а на втором этапе— окончательную вытяжку с прижимом периферийной части заготовки.

2. Способ по п. 1, отличающийся тем, что ребра располагают перпендикулярно направлениям максимальных деформаций при вытяжке днища.

3. Способ по п. 1, отличающийся тем, что ребра выполняют одинаковой длины и ширины в виде куполообразных углублений и располагают их в шахматном порядке.

1233990

Изобретение относится к обработке металлов давлением и может быть использовано при формообразовании деталей, имеющих относительно большую глубину, донная часть которых либо плоская, либо имеет небольшую кривизну.

Цель изобретения — экономия листового металла, а также повышение качества изделий путем равномерного распределения деформаций по поверхности детали.

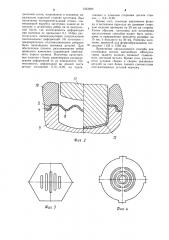

На фиг. 1 изображена формовка при жестком зажиме фланца на центральной части заготовки ребер; на фиг. 2 — окончательное формообразование с разглаживанием ребер; на фиг. 3 — 5 — варианты расположения ребер на центральной части заготовок; на фиг. 6 — вариант расположения куполообразных углублений на центральной части заготовки.

Способ реализуется следующим образом

Плоская листовая заготовка 1 укладывается на прижим 2 формовочного штампа.

При перемещении матрицы 3 вниз вначале зажимается периферийная часть заготовки 1 между прижимом 2 и прижимной частью матрицы 3. Для обеспечения зажима периферийной части заготовки без проскальзывания на матрице 3 и прижиме 2 выполнены элементы в ниде порога 4 прямоугольной формы и соответствующей впадины 5.

После зажима периферийной части заготовки прижим 2 начинает перемещаться вниз, преодолевая через шпильки 6 усилие пневмоподушки пресса (не показано). Происходит формовка ребер на заготовке между матрицей 3 и пуансоном 7. Для снижения трудоемкости изготовления изделий формовка ребер на первом переходе может быть совмещена с вырезкой заготовок из листа или рулона в случае непрямоугольной заготовки.

Отформованный на первом переходе полуфабрикат 8 укладывается на матрицу 9 штампа для вытяжки. Периферийная часть полуфабриката прижимается к матрице 9 прижимным кольцом 10, и затем под воздействием пуансона 11 происходит окончательное формообразование детали 12. В процессе формообразования периферийная часть вначале зажимается без проскальзывания до момента полного разглаживания отформованных на первом переходе ребер, после чего для предотвращения разрывов металл начинает перемещаться из-под прижима.

Начало указанного перемещения может быть задано, например, по величине хода формообразующего пуансона или подбором усилия прижима фланца заготовки.

Для каждой конкретной детали может быть рассчитана величина перемещения пуансона, при которой произойдет полное разглаживание ребер. В этот момент при своем ходе вниз пуансон воздействует на датчик, приводящий в действие устройство для сни-5 ! о

26

55 жения усилия прижима до величины, допускающей перемегцение зажатых участков листа. Такое устройство может быть встроено как в формообразующий штамп, так и в пресс (не показаны).

Начало перемещения листа из-под прижима можно задать также величиной усилия натяжения листа после полного разглаживания ребер и определенной конфигурацией прижимных поверхностей штампа.

Эффективность предлагаемого способа существенно повышается, если располагать формуемые ребра не произвольно, а перпендикулярно направлениям максимальных деформаций при окончательном формообразовании детали.

В этом случае максимальные напряжения не вызывают деформаций листа, близких к предельным, а затрачиваются на разглаживание предварительно отштампованных ребер. Таким образом, повышается равномерность деформаций и исчезает опасность разрывов в штампуемом изделии. Для правильного расположения ребер на центральной части заготовки необходимо экспериментально получить карту распределения деформаций на соответствуюшей части детали. Это можно сделать, например, методом координатных сеток.

При формообразовании осесимметричных деталей максимальные растягиваюшие деформации направлены радиально. В этом случае предварительно штампуемые ребра выполняют либо в виде концентрических окружностей, либо в виде куполообразных углублений, располагаемых в шахматном порядке на центральной части детали. В последнем случае углубления рассматриваются как вариант выполнения ребер, когда длина ребер равна его ширине. Шахматное расположение куполообразных углублений необходимо для уменьшения расстояний между ними с тем, чтобы расположить наибольшее количество углублений на центральной части заготовки.

Пример. Изготовление детали «арка заднего колеса внутренняя» автомобиля «Жигули». Размеры используемой заготовки

1150 Х: !300 мм, толщина 1 мм. Форма заготовки показана на фиг. 3.

Методом координатных сеток было получено распределение деформаций на поверхности детали после операции вытяжки.

Анализ экспериментальных данных показал, что деформации по детали распределены крайне неравномерно интенсивность деформаций в донной части находится в пре. делах 0- 0,1, в зоне стенок вытяжного перехода достигает 0,3 и более. На участках герехода от стенок ко дну иногда наблюдаются разрывы. Максимальные деформации в центральной (донной) части детали, определяемые по искажению окружностей коор1233990 динатной сетки, направлены в основном параллельно короткой стороне заготовки. Был изготовлен экспериментальный штамп, совмещающий вырубку заготовки, зажим ее по контуру и штамповку ребер на ее центральной части, где интенсивность деформации при вытяжке не превышает 0,1. Ребра располагались перпендикулярно направлениям максимальных деформаций. Из заготовок с предварительно отштампованными ребрами была произведена вытяжка деталей. Для обеспечения полного разглаживания ребер проведено изменение параметров перетяжного порога штам па. Получены качественные изделия с более равномерным распределением деформаций по их поверхности. Интенсивность деформаций на донной части детали составляет 0,15 — 0,25, на прилегающих к длинным сторонам детали станках — 0 2 — 0 28

Кроме того, отмечено увеличение фланца в вытяжном переходе по длинным сторонам изделия примерно на 25 мм на сторону.

Таким образом, заготовка для штамповки предлагаемым способом может быть уменьшена в направлении меньшего размера на

15 мм, а большего на 50 мм. Размеры заготовки, принятой для формообразования, составляют 1135 Х 1250 мм.

Применение предлагаемого способа для штамповки детали автомобиля «Жигули»

«арка заднего колеса» позволит съэкономить листовой металл. Кроме того, улучшаются условия сборки и сварки указанных деталей за счет более точного соответствия отштампованных деталей чертежу.

1233990

A-A

Редактор М. Дылын

Заказ 271019

Составитель О. Матвеева

Техред И. Верес Корректор E. Рошко

Тираж 783 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4