Способ электродуговой сварки в среде защитных газов тонколистовых изделий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (И) (5(! 4 В 23 К 9/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ /

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ CÑÐ тО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3713815/25-27 (22) 26.03,84 (46) 30.05.86.Бюл. Ф 20 (71) Киевский ордена Ленина политехнический институт им.50-летия Великой Октябрьской социалистической революции (72) И.M.Æäàíîâ, Б.В.Медко, В,B.Ëûñàê, В.Н.Нифантов, С.Л.Дыхно, P.Â.Ìåëüíèêîâ и З.О.Скляр (53) 621.79! (088.8) (56) Авторское свидетельство СССР

1Ф 344949, кл. В 23 К 9/16, 1969.

Авторское свидетельство СССР.

В 308835, кл. В 23 К 9/16, !969.

Авторское свидетельство СССР

Ф 183854, кл. В 23 К 9/!6,.1964. (54) (57) СПОСОБ ЭЛЕКТРОДуГОВОЙ СВАРКИ В СРЕДЕ ЗА1ЦИТНЫХ ГАЗОВ ТОНКОЛИСТОВЫХ ИЗДЕЛИЙ преимущественно из алюминиевых сплавов неплавящимся электродом с подачей присадочной проволоки, по которому свариваемые кромки собирают с зазором и фиксируют теплоотводящими прижимами с электроизоляционным покрытием, о т л и ч а юшийся тем, что, с целью повышения качества сварных швов, свариваемые кромки совмещают с кромками при:жимов, а присадочную проволоку располагают в корне шва, причем ось проволоки совмещают с плоскостью обратной стороны свариваемых листов.

1234

Составитель А.Пастухов

Редактор А.Долинич Техред О.Гортвай Корректор Т,Колб

Заказ 2935/15 Тираж 1001

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35,Раушская наб., д.4/5

Подписное

Производственно-полиграфическое предприятие,г.ужгород,ул.Проектная,4

Изобретение относится к сварке и может быть использовано в различных отраслях народного хозяйства при электродуговой автоматической сварке в среде защитных газов тонколистовых изделий преимущественно из алюминиевых сплавов.

Цель изобретения — повышение качества сварных иэделий.

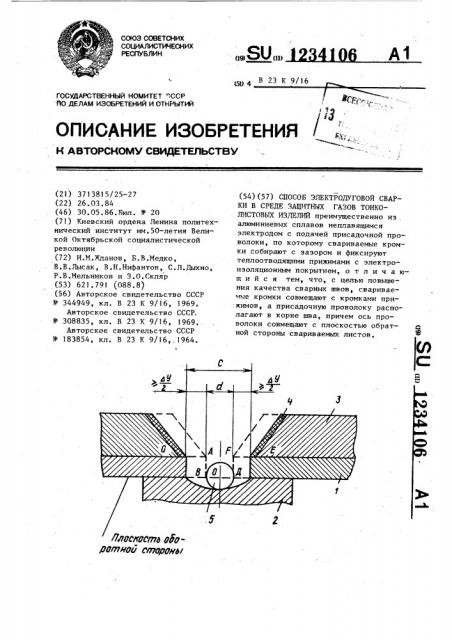

На чертеже представлена схема1ил- 10 люстрирующая способ.

Свариваемые листы 1 собирают на формирующей подкладке 2 с канавкой для формирования обратной стороны шва с зазором между кромками листов, 15 величина которого С равна сумме диаметра присадочной проволоки d u поперечного укорочения сварного соединения дУ во избежание заклинивания проволоки в зазоре между кромка- 10 ми, затем кромки фиксируют с помощью теплоотводящих прижимов 3 с электро изоляционным покрытием 4, совмещая кромки прижимов со свариваемыми кромками. При сварке присадочную проволо- 25 ку 5 перед вводом в зону дуги распо- лагают параллельно направлению сварки и так, чтобы ее продольная ось совпадала с плоскостью обратной стороны свариваемых листов.

Свариваемые кромки вследствие нагрева металла сварочной дугой перемещаются вместе с прижимами и занимают положение, показанное штриховыми линиями. При этом вслед 35 ствие изоляции лицевой поверхности свариваемых листов от непосредственного электрического и теплового взаимодействия со сварочной дугой ее электрически активное пятно располагается на поверхности кромок АВ.и

GD и верхней .. половине поверхности кромок теплоотводящими прижимами

106 2 ширина эоны катодной очистки кромок от окислов равна отрезку GF поэтому ограничение ширины этой зоны за счет сближения теплоотводящих прижимов интенсифицирует процесс катодной очистки и тепловыделения на поверхностях АВ, FD u BD.

Пример использования способа.

Производили сварку канальных конструкций из сплава AMr6 толщиной

2 и 3 мм на автомате APK-2 в среде аргона с присадочной проволокой 2 мм. Предварительно определили поперечное укорочение сварного соединения, которое составило 0,450,55 мм. Ширина эоны катодного рас- пыления составляла 5,8-9;0 мм, поэтому расстояние между прижимами листов установили равным 3 мм. Прнсадочную проволоку располагали, как указано на чертеже. Во избежание случайных отклонений проволоки от этого положения канавка формирующей подкладки имела глубину, равную

1 0 мм (половине диаметра присадочной проволоки), Сварку швов производили при напряжении дуги 14 В, скорости сварки 17,2 м/ч, при токе дуги 135 и 170 А. При сварке были получены следующие результаты.

Сварные швы имеют ровную поверхность и постоянные размеры по длине шва. Металл шва равнопрочен основному металлу. Окисных включений и пор: в шве не обнаружено. Продольное укорочение сварного соединения уменьшилось в 2,5-2,7 раза, снижение максимального прогиба " в 4,2-4,5 раза в сравнении со способам сварки.

Использование изобретения позволяет повысить качество сварного соединения и точность изготовления тонколистовых изделий.