Устройство для нанесения покрытия на направляющие станков

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК д11 4 В 05 С 13 02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ / .

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ

1 (21) 3826981/23-05 (22) 7.12.84 (46) 07.06.86. Бюл. № 21 (71) Институт механики металлополимерных систем АН БССР (72) П. Д. Стухляк, П. В. Сысоев, М. М. Близнец, Е. С. Курневич и Г. И. Воробьева (53) 678.056(088.8) (56) Авторское свидетельство СССР № 1166838, кл. В 05 С 13/02, 1983.

Применение полимерных материалов для направляющих металлорежущих станков, методические рекомендации М., НИИМАШ, 1983, с. 65, рис. 20. (54) (57) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА НАПРАВЛЯЮЩИЕ

СТАНКОВ, содержащее установочную плиту, матрицу прямоугольного типа и механизм фксации со стойками и фиксирующими гайками, отличающееся тем, что, с целью по„„SU„„1235552 А1 вы шеи и я качества покрытия и производительности устройства, механизм фиксации снабжен жестко соединенными с установочной плитой гильзами с подвижными опорами, смонтированными в гильзах посредством фиксирующих гаек, и корпусами крепления со сферическими опорными поверхностями, причем стойки выполнены в виде ряда размещенных по одну сторону установочной плиты опорных стоек. соединенных шарнирами с подвижными опорами. и ряда установочных стоек, расположенных по другую сторону установочной плиты, подпружиненных относительно корпусов крепления и снабженных роликами для захода в пазы, которые выполнены в корпусах крепления по радиусам с центрами, размещенными в шарнирах подвижных опор, при этом фиксирующие гайки установочных стоек выполнены со скругленными кромками для контактирования со сферическими опорными поверхностями корпусов крепления.

1235562

Изобретение относится к технике нанесения покрытия на плоские поверхности изделий и может быть использовано в машиностроении для покрытия направляюгцих станков, столов, салазок, бабок и других узлов металлорежущих станков.

Цель изобретения - повышение качества покрытия и производительности устройства.

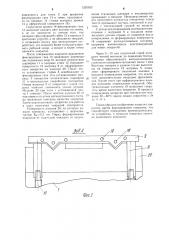

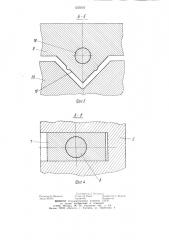

На фиг. 1 показано устройство, общий вид, в разрезе; на фиг. 2 --- вид Л на фиг. 1; на фиг. 3 — разрез 5- Ь на фиг. i; на фиг. 4 -- р-зрез B — В на фиг. !.

Устройство для нанесения покрытия содержит установочную плиту 1, размещенные на ней гильзы 2 и корпуса 3 крепления механизма фиксации. жестко соединенные с установочной плитой 1 посредством болтов

4 и 5. Bкорпу, сах 3 крепления выполнены пазы 6, в которых размещен посредством роликов 7 ряд установочных стоек 8 матрицы 9. В гильзах 2 на подвижных опорах 1О посредством шарниров 11 размещен ряд опорных стоек 12, соединенных с матрицей 9. Центр каждого паза 6 размещен на оси шарнира li, когда ролик 7 находится в контакте с поверхностьк> паза 6. Расположение ролика 7 каждой установочной стойки

8 на поверхности паза 6 дости.-ается при помощи фиксирующей гайки 13, которая навинчена на резьбовую часть установочной стойки 8 и входит в контакт скругленными кромками 14 со сферической опорной поверхностью 15 каждого корпуса 3 крепления. Фиксация матрицы 9 происходит фиксируюп ими гайками 16 и фиксирук>щими гайками !3 совместно с пружинами 17 через установочные стойки 12 и опорные стойки 8, жестко соединенные с матрицей 9. Установочные стойки 12 с шарнирами 1 размещены с одной стороны установочной плиты 1, а с ойки 8 с роликами 7 — по другую сторону установочной плиты 1.

Матрица 9 имеет прямоугольную форму и формирующу>о поверхность 18 с заданным профилем и оборудована обогревательны v!H элементами 19. Гильзы 2, корпуса 3 крепления, опорные 12 и установочные стойки 8 с фиксирующими гайками 13 и 16 и подвижными опорами 1О составляют механизм фиксации матрицы 9.

Устройство работает следующим образом.

Установка изделия 20 производится сле.дующим образом. При снятии фиксирующих гаек 13 с установочных стоек 8 ролик 7 выводят из зацепления с поверхностью паза 6 корпуса 3 крепления. Поворотом матрицы 9 относительно шарниров i 1, которые возмещены с одной стороны матрицы 9 и ус,ановочной плиты 1, ее приводят в вертикальное положение. На установочную плиту 1 помещают изделие 20, контролируя правильность углового и линейного положения, и зятем наносят компаунд на рабочук> по5

io

З0

55 веpxHocTI изделия 20. После этого поворотом матрицы 9 на шарнирах !1 в сторону корпуса 3 крепления заводят ролики 7 в пазы 6 и наживляют фиксирующие гайки

13 íà v(тановочные стойки 8. Поверхность 18 матрицы 9 располагают относительно рабочей поверхности изделия 20 с зазором большим, чем заданный. Вращением фиксирую.ци: гаек 16 по резьбовой поверхности подвижной опоры 10, которая шарнирно связана с опорными стойками 12, устанавливают матрицу 9 с необходимым зазором относительно изделия 20. Этим рабочи и зазор уст а на в 1 ивается тол ькс co cTQроны опорных стоек 12 с шарнирами 11.

Вращением фиксируюших гаек 13, сжимая пружины 7 и перемегцая ролик 7 по пазу 6, посредством установочных стоек 8 устанавливают матрицу 9 с заданным зазором отIIocHTp>II.ío изделия 20 уже с другой стОрОны, а именно со стороны установочных стоек 8 с роликами 7.

Выдавленный из зазора, который образован поверхностьк> 18 матриць: 9 и рабочей поверхностью изделия 20, компаунд удаляется лопаткой, а затем тампоном, смоченным в ацетоне.

Паз 6, выполненный по радиусу в корI:ócå 3 крепления, позволяет осуществлять

I:åíòðîâêó матрицы 9 при ее движении к рабочим >юв рхпостям изделия 20 при враIHålIHH фиксирующих гаек 13. В начале этого вращения поверхность 18 матрицы 9 кясает я компаунда в районе опорных стоек

12 ilianHHpa.!è 1! Затем по мере затяжки фиксирующих гаек 13 движением матрицы

9 к изделик> 20 создается волна, которая, двигаясь вдоль поверхности 18 матрицы 9, устраняет возможность создания «замкнутых> областей воздуха между этой поверхностью и поверхностью нанесенного компаунда. Это дает возможность повысить качество покрытия и получить покрытие без раковин на ссаорм и;>овашгой поверхности.

Пр: затяжке фиксирующих гаек 13 ролики 7 движутся flo пазам 6 с центром вращения в оси шарниров 11, при этом установочные стойки 8, жестко связанные с ними, повторяют э-;о движение. Точка С (плаваю-!

hBH очка при перемещении установочных стоек 8) находится на осях установочных стоек 8 на уроне кро 40K IIB SAB 6 и при затяжке с>иксирующих гаек 13 движется по цилиндрической поверхности. Так как фиксиру:ощие гайки 13 при вращении должны няходиться и контакте с ollopHoH сферической поверхност>яо 15, то при накладывании движения по цилиндрической поверхности точек С с радиусом. который зависит от размеров матрицы 9 и установочных стоек 8 и перемещения кромок 14 фиксирующих гаек 13, необходимо проектировать опорную поверя:.ость 15 сферической с радиусом, равным радиусу цилиндра, образованного при движении точек С, т.с. определяется общая

1235552 поверхность для точек С при вращении фиксирующих гаек 13 и точек, находящихся на кромках 14 (точки контакта кромок

14 и сферической поверхности 15).

Скругление кромок 14 фиксирующих гаек

13 позволяет входить им в контакт по линии, а не по плоскости (с учетом того, что материал фиксирующей гайки 13 и корпуса 3 крепления упругий, а не абсолютно твердый, и подвержен износу при эксплуатации устройства), что позволит более точно регулировать рабочий зазор, а значит и более точно наносить покрытие.

После отверждения покрытия вращением фиксирующих гаек 16 производят перемещение подвижных опор 10, которое посредством шарниров 11 и опорных стоек 12 открывает

15 поверхность 18 матрицы 9 от сформированного покрытия на изделии 20. После этого установочные стойки 8 освобождают от фиксирующих гаек 13 и устанавливают матрицу 9 поворотом относительно шарниров

11 в вертикальное (нерабочее) положение.

Отрыв матрицы 9 от покрытия с одной стороны позволит уменьшить усилие отрыва.

Изделие 20 при этом с установочной плиты 1 снимают. После очистки изделия 20 от наплывов и остатков антиадгезионного состава производят контроль качества покрытия.

Затем подготавливают устрйство для работы и цикл нанесения покрытий повторяется.

Поверхность изделия 20, на которую наносят компа íä,,изготовляют с шероховатостью R =0,5 мм. Перед формированием зо покрытия ее тщательно очищают от загрязнения стальными щетками и неоднократно промывают в бензине. Непосредственно перед нанесением компаунда очищенные поверхности промывают кистью, смоченной в ацетоне, с последующей сушкой на воздухе.

С целью предотвращения склеивания композиции с матрицей 9 и создания минимального усилия отрыва от покрытия после отверждения, ее формирующую поверхность ! 8 покрывают антиадгезионным составом, например автополироль консервирующий для новых покрытий.

Через 5 — 10 мин подсохший слрой полируют мягкой ветошью до появления блеска.

Толщина образованного антиадгезионного слоя после полировки составляет менее 1 мкм.

Выступы, которые в данном случае выполнены на поверхности 18 матрицы 9, позволяют сформировать смазочные канавки в процессе отверждения покрытия, что исключает дополнительную операцию фрезерования. Кроме этого при выфрезеровании канавок возможно повреждение покрытий. Обогревательные элементы 19 позволяют сократить время нанесения покрытия. B процессе отверждения покрытия при температуре матрицы 50 — 60 С время можно сократить с 24 до 4 — 6 ч.

Таким образом изобретение позволит сократить время формирования покрытия, что способствует повышению производительности устройства, и позволит повысить качество наносимого покрытия.!

235552

C оставите. ь, 1. Колькина

Редактор В. Иванова Тсхре,t И. Верее Корректор А. Ференц

Заказ 3034/5 1 ираж 681 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 415

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4