Способ эксплуатации прокатных валков листовых и заготовочных станов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

BUÄ,1235572

А1 (gg 4 В 21 В 28/02

-:л

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ASTOPCHOMY СВИДЕТЕЛЬСТВУ где А, и 4„ удельный расход энергии соответственно 8 при прокатке предыдущей и последующей партий. min

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3712409/22-02 (22) 21.03.84 (46) 07.06.86, Бюл. 9 21 (?1) Украинский ордена Трудового

Красного Знамени научно-исследовательский институт металлов

{72) В.П.Приходько, Н.М.Воронцов, Ю.А.Офицеров и Э.М.Темников (53) 621 77 1 ° 07{088.8) (56) Типовая технологическая инструкция ТТИ-5-28-16-09-81. Эксплуатация и учет стойкости валков широкополосных станов горячей прокатки.

УкрНИИМет, Харьков, с. 8, п. 4.2.7. (54)(57) СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНЫХ ВАЛКОВ ЛИСТОВЫХ И ЗАГОТОВОЧНЫХ

СТАНОВ, включающий прокатку металла отдельными партиями различной энергоемкости в пределах кампании валков, отличающийся тем, что, с целью увеличения времени кампании валков за счет уменьшения интенсивности их повреждения, в начале кампании валков производят прокатку партии металла с наибольшей удельной энергоемкостью, а затем прокатывают партии металла с удельной энергоемкостью, уменьшающейся от партии к партии в соответствии с неравенством

1235572 где Ь ч л P, и ч „

5 п с х и бт ь

15 где А„, и А„ гии соответственно

Изобретение относится к металлургической промышленности и может быть использовано в прокатном переделе, в частности при производстве полосоФ вой стали, а также на обжимных и saготовочных станах.

Целью изобретения является увеличение времени кампании валков за счет уменьшения интенсивности их повреждения.

Способ осуществляется следующим образом.

В начале кампании валков производят прокатку партии металла с наибольшей энергоемкостью. В дальнейшем црокатывают партии металла с удельной энергоемкостью, уменьшающейся от партии к партии.

Величину снижения удельной энергоемкости при прокатке каждой последующей партии металла устанавливают в соответствии с неравенством 0,6<

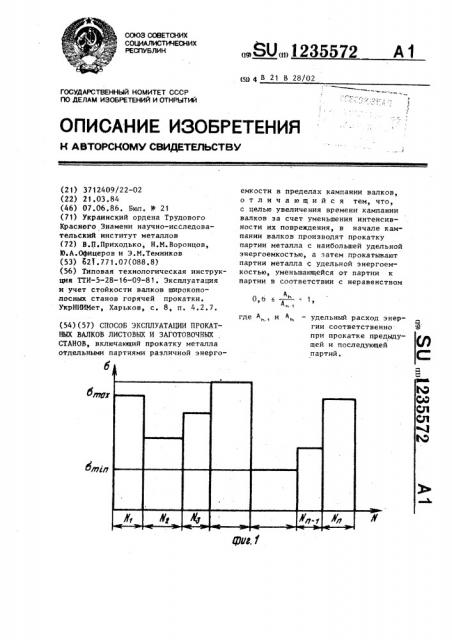

„ 1„0, — удельный расход энер25 при прокатке предыдущей и последующей партии металла, На фиг. 1 изображен график скачкообразного нагружения образцов; на фиг. 2 — убывающий закон нагружения.

Исследованиями трещинообразования

35 и разрушения валковых материалов установлено, что интенсивность образования и роста трещины до поломки зависит от закона нагружения и размаха напряжений (разницы между мак40 симальными и минимальными напряжениями). При этом для одного и того же количества циклов нагружения и размаха напряжений, но различном законе нагружений (фиг. 1 и 2), интенсив45 ность образования и роста трещин возрастает со скачкообразным нагружением образцов, при переходе от одного уровня напряжений к последующему (фиг. 1). В то же время при убывающем законе нагружения (фиг. 2) интенсивность повреждаемости снижается. В результате исследований ус" тановлено, что интенсивность образования и роста трещин до поломки подчиняется закону

55 — коэффициент, характе, ризующий закон нагружения; — коэффициенты, являющиеся функцией закона нагружения соответственно произвольного и при б =Ь а — коэффициент, характеризующий свойства валкового материала;

N — количество циклов нагружения; — максимальное и минимальное напряжения цикла соответственно.

Анализ исследований показал, что значение коэффициента Ь находится в пределах 0,8-1,5. При этом нижний предел (0,8) значения коэффициента

Ь имеет место при убывающем законе нагружения, а верхний предел (1,5) при возрастании напряжений. При скачкообразном нагружении образцов значение коэффициента Ь находится в пределах 1,05-1,34 в зависимости от режима испытаний (частоты и уровня изменения напряжения испытаний в пределах В;, -6„, „, т.е. коэффициент интенсивности роста трещин в 1,351,67 раза выше, чем при убывающем законе нагружения.

Коэффициент К имеет линейную зависимость в области измерения

6;„

1,0-0,6. При дальнейшем расх ширении области изменений напряжений при нагружении происходит прогрессирующее развитие трещинообразования, т.е. увеличение К, в связи с чем область нагружения валков двух соседних партий металла целесообразно ограничивать нижним пределом (0,6) указанного соотношения.

Учитывая, что напряжения, возникающие в валке, являются следствием нагрузки и связаны с ней определенной зависимостью, рассмотренные выводы экспериментальных исследований справедливы при рассмотрении режимов нагружения валков (усилием прокатки), т.е. удельной энергоемкости прокатываемых профилей.

Следует отметить, что интенсивность образования трещин при заданном общем количестве циклов нагружений валков зависит в большей степени от размаха напряжений, чем от количества циклов для каждого уровня нап1235

Составитель М.Реутова

Техред O. Сопко Корректор С.Черни

Редактор В.Иванова

Заказ 3038/6

Тираж 518 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская нб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

3. ряжений. В связи с этим удельная энергоемкость партий металла является определяющим фактором надежности валков и практически не зависит от величины партии. 5

Способ реализован на стане 1700, сортамент которого включает полосы толщиной 1,2-12 мм и шириной 710—

1500 мм. Исходная заготовка — сляб шириной 750-1550 мм и толщиной 150- 1о

230 мм. Общее количество марок стали различного химического состава более

50. Усилия на валки при прокатке сортаментного ряда полосовой стали изменяются в зависимости от расположения клети в линии стана, в диапазоне 10,32-25,73 МН для всех клетей стана, кроме чистовой клети, в которой диапазон усилий составляет 2,618,94 МН ° В соответствии с предлагаемым способом деформационно-скоростные и температурные режимы прокатки сортаментного ряда полосовой стали предварительно рассчитывают по методике удельного расхода энергии. Ре- 2S жимы прокатки установлены так, что усилие деформации (удельная энергоемкость) в каждой клети к каждой последующей партий уменьшается. Реализован режим прокатки, при котором в начале кампании валков осуществляют прокатку полосовой стали размером

1, 2х1500 мм из стали 15ХСНД (усилие прокатки по клетям: 12,52; 13,95;

572 4

15, 35; 18, 63; 22, 49, 25, 75, 23, 24;

19,51, 18,12; 17,88, 16,56 и 8,94 МН).

Затем осуществляют прокатку партии 1,2х1500 мм стали 17Г2СФ. При эгом усилие в каждой из клетей составляет 11,89; 13,95; 14,24; 18,60;

? 1,60, 25,73; 22, 12, 18,98; 18,06;

17 35; 16 50; 8 50 МН, те. отношение усилий (удельной энергоемкости) уменьшается в пределах 0,927-1,0.

Последующие партии стали прокатывают при снижении усилия от партии к партии в 1, 1-1,3 раза, т.е. выполняют условие 0 6< — (1

A„

A к-1

Как токазывают данные опытной проверки, в результате использования предлагаемого способа гарантированная наработка на валок исполнения ЛПХНд70 возрастает с 71,2 до 98,6 тыс.т, ° а коэффициент математического ожидания отказа валков по причинам усталостного их разрушения снижается в 1,28 раза — с 0,38 до 0,29.

Это свидетельствует о том, что режим нагружения валков при использовании предлагаемого технического решения в 1,28 раза менее напряженный, т.е. исходя из прочностных свойств валков и увеличившейся наработки, возможно увеличение длительности кампании валков и, как следствие, производительности станов на 0,5Х.