Способ обработки металлических конструкций

Иллюстрации

Показать всеРеферат

СОЮЗ СО8ЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (И) А1 (5)) 4 С 21 D 1 04

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ ср.„„,, ОПИСАНИЕ ИЗОБРЕТЕНИ

Н А BTOPCHGMY СВИДЕТЕЛЬСТВУ (21) 3846176/22-02 (22) 25.12.84 (46) 07.06.86. Бюл. Ф 21 (72) А.П.Ярлыков, Г.В.Сутырин, Н.С.Дудоров, 10.P.ßíóñ и Д.В.Кудрявцев (53) 621.785.78(088.8) (56) Патент Великобритании

R- 1259556, кл. В 06 В 1/16, опублик.

1972.

Авторское свидетельство СССР

У 804699, кл. С 21 В 1/30, 1981. (54) (57) СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ, включающий установку вибратора на поверхности, измерение резонансных частот конструкции, вибрацию ня всех резонансных часто- тах последовательно по замкнутому циклу, отличающийся тем, что, с целью снятия остаточных напряжений, после измерения резонансных частот конструкцию предварительно подвергают вибрации на максимальной резонансной частоте, определяют узловые зоны на различных поверхностях конструкции при этой частоте, а вибратор устанавливают в узловых зонах поверхности с минимальным количеством узловых зон.

4 123

Изобретение относится к обработке деталей для снижения внутренних напряжений, в частности к вибрационной обработке, и может быть использовано при изготовлении изделий в металлургической промышленности, сварочном производстве, промьппленности машиностроения и приборостроения.

Цель изобретения — снятие остаточных напряжений.

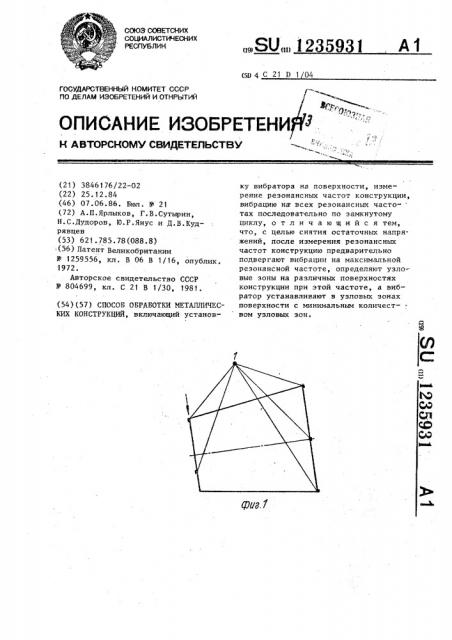

На фиг. 1 изображена схема оболочки типа "Переход" и показано расположение узловых зон колебаний при резонансной частоте по торцам детали, (здесь 1 — узловые точки); на фиг.2 схема оболочки с торцовой части (2 — узловые точки); на фиг. 3 — развертка детали (изображены пунктиром узловые линии колебаний и форма колебаний детали, определенная на резонансной частоте, максимальной по вели. чине в диапазоне рабочих резонансных частот, стрелкой 4 показана оптимальная зона ввода колебаний).

Способ реализуется следующим образом.

На конструкцию в произвольном месте устанавливают вибратор с регулируемой частотой вибрационного воздействия. Определяют диапазон рабочих резонансных частот конструкции путем сканирования частоты вибрационного воздействия. Иэ числа найденных резонансных частот конструкции выбирают резонансную частоту, максимальную по величине, и подвергают конструкцию вибрации. Для детали типа

"Переход" (фиг. 1) эта частота f

При вибрировании на этой резонансной частоте определяют форму колебаний конструкции, отмечая на чертеже места с минимальной, практически нулевой амплитудой колебаний — узловые линии и зоны (фиг. 1). Находят поверхность конструкции с минимальным количеством узловых зон. Для "перехода" эта поверхность проходит по торцу малого диаметра. При этом узловые линии пересекают поверхность под углом и проявляют себя в сечении в виде узловых точек (зон). Три узловых зоны имеется по торцу малого диаметра (фиг. 1). Отмечают на конструкции положение этих узловых зон, прекращают вибрирование и устанавливайт вибратор в одну из узловых зон найденного сечения, т.е. на торце малого диаметра конструкции типа "Переход" (фиг, 2). В дальнейшем прово—

5931 2

10

20 дят полную виброобработку конструкции, возбуждая все резонансные частоты рабочего даипазона последовательно но замкнутому циклу, причем начинают цикл виброобработки на резонансной частоте, при которой выбрано положение зоны ввода колебаний, в частности для "перехода" начинают обработку с частоты f

Подвергая вибрации на максимальной по величине резонансной частоте рабочего диапазона резонансных частот по форме колебаний конструкции, определяют оптимальное положение зоны ввода колебаний в конструкцию, т.е. наилучшее с точки зрения эффективности обработки место установки вибратора на конструкции или крепления обрабатываемой конструкции на виброплатформе. Определенная таким образом, эона ввода колебаний соответ" ствует наиболее жесткой части сложной конструкции иэ числа тех, собственные резонансные частоты которых лежат в рабочем диапазоне резонансных частот.

Причем, если рабочий диапазон собственных резонансных частот конструкции используют не полностью в силу ограниченных возможностей применяемого виброоборудования, найденная предложенным способом зона ввода колебаний является оптимальной с точки зрения эффективности обработки.

Ввод колебаний в конструкцию, осуществляемый в менее жестких ее частях, приводиг при виброобработке к снижению интенсивности колебаний более ж"..ñòêèõ частей на соответствуюших частотах обр- áîòêè,,т.е. снижает зффективность и качество обработки более жестких частей сложной конструкции.

Повьгшение интенсивности колебаний более жестких участков конструкции за счет увеличения силы вибрационного воздействия в ряде случаен приводит к черезмерно высокой интенсивности колебаний менее жестких частей сложной конструкции, что может привести к появлению трешин при виброобработке. Это требует обоснованного выбора зоны ввода колебаний в сложную конструкцию.

Кроме того, начиная цикл обработки на резонансной частоте, при которой выбрано положение зоны ввода колебаний, можно реализовать мягкий режим обработки для всех зон и частей сложной конструкции. Это имеет

235931 4

3 1 значение в начале процесса виброобработки участков конструкции, пиковые значения остаточных напряжений в которых достигают предела текучес— ти (например, сварные швы). Приложение значительных циклических нагрузок к таким участкам может привести к появлению трещин при виброобработке. Обоснованный выбор зоны ввода колебаний и начальной резонансной частоты цикла обработки позволяет сделать управляемым начальный период обработки для всех участков конструкции с критическими значениями величин остаточных напряжений.

Пример. Проводят виброобработку штампно-сварной детали типа

"Конический переход 9 1010 x g 720 х х 20 мм". Перед проведением вибрациОнной обработки определяют рабочий диапазон резонансных частот, включающий в себя все резонансные частоты детали в пределах диапазона частот, реализуемых используемым виброоборудованием. В частности, для этой детали диапазон рабочих частот, возбуждаемых виброоборудованием, 0-133 Гц, резонансные частоты перехода" в этом диапазоне частот f< = 87 Гц и

Е = 112 Гц. Таким образом, наибольшая резонансная частота детали в рабочем диапазоне частот составляет

f = 112 Гц. На резонансной частоте

f определяют форму колебаний детали.

При этом достаточно знать место положения с минимальной амплитудой колебаний — узловых линий (узловых точек, если рассматривать по поверхности, пересекающей узловые линии).

Узловые зоны в сечениях, проведенных по торцам большого и малого диаметров "перехода" на резонансной частоте f, показаны на фиг. 1. По поверхности большого диаметра их количество равно четырем, а по поверхности малого диаметра — трем. Это значит, что ввод колебаний необходимо осуществлять со стороны торца малого диаметра "перехода", а наилучшее и более надежное крепление вибратора реализуется в зоне пересечения узловой линии с сечением малого диаметра перехода", имеющим 3 узловых зоны.

Для сравнения эффективности ввода колебаний измеряют амплитуду колебаний торцов большого и малого диаметров на различных резонансных часто5 го

<о

45 тах при двух вариантах места ввода колебаний (крепления вибратора).

При установке вибратора на "Переход" в узловой зоне со стороны торца большого диаметра получены амплитуды колебаний: А, = +0,5 мм торца малого диаметра при А = +2,5 мм торца большого диаметра йа резонансной частоте

f< = 87 Гц, что достаточно для эффективной обработки торца "перехода" по большому диаметру и явно неудовлетворительно для обработки торца детали по малому диаметру. Попытка достичь увеличения амплитуды колебаний торца малого диаметра путем увеличения силы вибрационного воздействия приводит к черезмерно высокой амплитуде колебаний торца большого диаметра

А = +2,5 мм при А = +10 мм, что может привести к появлению трещин.

При вводе со стороны малого диаметра перехода рассеяния энергии в материале детали на внутреннее трение позволяет проводить виброобработку на более высоких амплитудах колебаний торца малого диаметра при менее значительном росте амплитуды колебаний большого диаметра. Так, на резонансной частоте f = 87 Гц ввод колебаний со стороны торца малого диаметра обеспечивает равномерное распределе-. ние амплитуд колебаний А —— 2,5+

+2,5 мм при А = +3 мм, что обеспечивает повышенную эффективность обработки детали и улучшает качество обработки, т.е. сокращение времени обработки при более равномерном снижении остаточных напряжений по детали.

Таким образом, остаточные напряжения снижены на 607 и в области малого диаметра детали, и в области большого диаметра в отличие от известного способа в случае крепления вибратора со стороны торца большого диаметра, когда снижение напряжений в области малого диаметра не превышало 237..

Использование предлагаемого способа вибрационной обработки сложных конструкций позволяет получить более .значительное снижение напряжений в наиболее жестких местах конструкции, получить более равномерное распределение внутренних напряжений, что обеспечивает повышенную стабильность свойств материала и надежное сохранение размеров обработанных деталей при их эксплуатации.

1235931

Составитель A.Kóëeìèí

Техред Л.Олейник.

Коректор В. Бутяга

Редактор П.Кассей

Подписное

Тираж 552

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб.„ д. 4/5

Заказ ЗОб2/24

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная, 4