Способ определения параметров термической обработки и деформирования металла

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

- СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„l 235948

А1 (g1) 4 С 21 g 11/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3503031/22-02 (22) 20.10.82 (46) 07.06.86. Бюл. - 21 (71) Череповецкий ордена Ленина и ордена Трудового Красного Знамени металлургический завод им. 50-летия СССР (72) Г.А. Пятунин, Н.A. Чеснов, Л.А. Лукина и В.В. Кузнецов (53) 621.785.79 (088.8) (56) Патент СССР М 659100, кл. С 21 D 1/54, 1970. (54)(57) СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ДЕФОРМИРОВАНИЯ МЕТАЛЛА, включающий предварительную обработку серии образцов с варьированием параметров обработки, измерение физико-механических свойств образцов после предварительной обработки и назначение по результатам этих измерений режимов обработки партии металла, о т.л ич а ю шийся тем, что, с целью снижения трудоемкости и повышения точности определения параметров, перед проведением предварительной обработки измеряют структурно-чувствительную электромагнитную характеристику каждого образца, устанавливают зависимость между значениями электромагнитной характеристики перед обработкой, параметрами обработки и физико-механическими свойствами металла после обработки, перед назначением режимов обработки проводят дополнительное измерение электромагнитной характеристики партии металла, а назначение режима обработки данной партии металла осуществляют по этой характеристике по указанной выше зависимости.

1 12

Изобретение относится к способам термической обработки и деформирования металла при многоступенчатой технологии.

Целью изобретения является снижение трудоемкости и повышение точности определения параметров обработки металла °

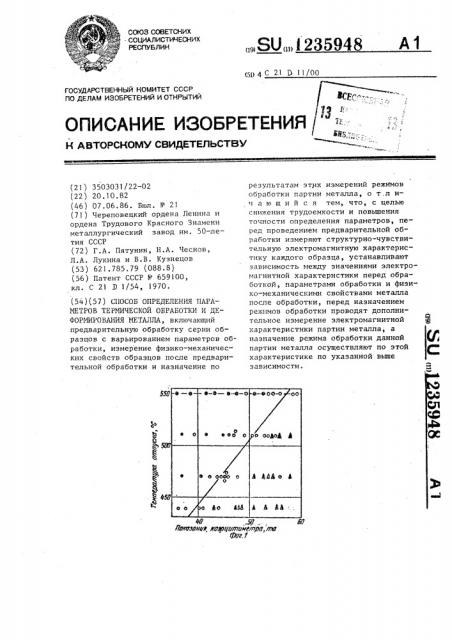

На фиг. 1 представлена связь между коэрцитивной силой (показаниями прибора КИ М-1) перед отжигом, температурой отжига и механическими свойствами после отжига стали марок

ЗОХ, 35Х, 40Х, 45Х; на фиг. 2 между остаточной намагниченностью (показаниями прибора ИМА-4) перед ll холодной прокаткой, степенью деформации при II холодной прокатке и магнитными свойствами стали марок 2011, 2012 после II — холодной прокатки и отжига; на фиг.3 связь между коэрцитивной силой (показаниями прибора КИФМ-1) перед отжигом, натяжением полосы между клетями стана при прокатке и планшетностью холоднокатанпого металла после прокатки.

Изобретение осуществляется следующим образом.

Для разработки предложенного способа применительно к конкретной технологической операции отбирают серию в 50-100 образцов, измеряют структурно-чувствительные электромагнитные характеристики и обрабатывают их,1варьируя режим обработки.

В результате такого эксперимента устанавливают эмпирическую зависимость между электромагнитными характеристиками металла перед обработкой, параметрами обработки и физико-механическими свойствами или другими качественными показателями металла после обработки. В дальнейшем эта экспериментальная зависимость используется для назначения оптимального режима обработки по величине электромагнитных характеристик для сколь угодно большого количества партий. Отбор и испытание пробных образцов от этих партий после реализации способа исключается, так как эти трудоемкие операции заменяются оперативным измерением электромагнитных характеристик металла.

Для реализации предложенного способа пвред очередной операцией обработки партии металла измеряют элек35948 тромагнитные характеристики н нес« кольких точках партии. Количество измерений зависит от неоднородности свойств металла в пределах партии и, как пренило, не превышает 10 измерений. Затем, пользуясь одной их экспериментальных зависимостей, определяют оптимальное значение параметра обработки и всю партию обрабатынают в выбранном таким образом оптимальном режиме.

Пример 1. Хромистые стали морок 30Х, 35Х, 40Х, 45Х подвергают закалке и последующему отпуску с целью получения требуемых механических свойств. Свойства стали после

15 раты на реализацию известного способа составляет 8,4 тыс.руб. в год.

Для реализации способа после закалки измеряют коэрцитивную силу металла на одном образце размером

I0xl0xl50 мм — в лабораторных услоотпуска зависят от ее химического состава, структурного состояния после закалки, температуры и времени

20 отпуска. При разработке способа установили экспериментальную связь между коэрцитинной силой перед отпуском, механическими свойствами после отпуска и температурой отпуска (фиг.l).

25 Обозначения на фиг. 1:0 — нсе механические свойства удовлетворяют требованиям ГОСТ; o — брак по пределу текучести &,. или временному сопротивлению 6, — брак

З0 тельному удлинению 8, Для экспериментального установления зависимостей обработано с варьированием температуры отпуска

60 образцов. Время для электромагнитных измерений и выбора оптимальной температуры отпуска одной пар тии составляет не более 3-5 мин

1 тогда как для выбора режима отпрыска по известному способу требуется отобрать от каждой партии достаточно большое количество"-(4-5) закаленньг< проб,, отпустить их в печи при разных температурах, изготовить и испытать образцы и нь.брать оптимальную температуру, при которой отпускался образец с удовлетвори— тельными механическими свойствами.

Эти операции занимают около суток, а затраты на изготовление и

50 испытание одного образца составляют около 8 руб. В год испытывают около

1050 партий хромистых сталей. Зат1235948 4

Для выбора степени деформации по известному способу от. каждой партии нужно отобрать 5 — 6 проб и прокатать их с различной степенью деформации. Зто требует специального оборудования, и затраты на изготовление одного образца и его испытание составляют 33 руб. При объеме испытаний около 600 партий в год затраты на реализацию способа .равны 19,8 тыс.руб. в год, тогда как затраты на установление экспериментальнОй зависимости приведенной на фиг. 2, и установку контрольной

15 аппаратуры с учетом нормативного коэффициента 0,15 не превьппают

600 руб. в год.

Пример 3. Холодную прокатку электротехнической стали марки ДЗЮ

20 производят на четырехклетевом стане

1700. Планшетность полос после прокатки зависит от исходных механических свойств, структуры металла перед прокаткой и величин натяжения

25 полосы между клетями стана при прокатке. При разработке способа установили связь между коэрцитивной силой стали перед прокаткой, величиной натяжения между клетями стана

1700 при прокатке и наличием дефектов типа "волна" или "короб после прокатки (фиг. 3). Обозначения на фиг. 3: 0 — дефекты отсутствуют; — дефект "короб", — дефект

"волна". виях или на трех прутках И 25 — 50 ммв технологическом потоке с помощью коэрцитиметра КИФИ-1 с П-образным датчиком сечения l2x28 мм. Температуру отпуска Т назначают с помощью о графика, приведенного на Лиг. 1, из

"соотношения

186+6,4.Jp(С)

Ф где T — показания коэрцитиметра на металле перед отпуском.

Предложенным способом экспериментальная зависимость установлена по серии испытаний 60 проб, а затраты на проведение эксперимента и установку аппаратуры для неразрушающего контроля с учетом нормативного коэффициента О,IS составляют не более

200 руб. в год. Внедрение способа снижает брак по механическим свойствам с 3 до 07..

П р.и м е р 2. Злектротехническую сталь марок 2011, 2012 подвергают холодной прокатке, рекристаллизационному отжигу, IJ-й холодной прокатке и конечному отжигу. Магнитные свойства стали после конечного отжига зависят от ее химического состава, структуры после рекрис-ЗО таллизационного отжига и степени деформации при П-й холодной прокатке.

При разработке способа установили связь между остаточной намагниченностью перед П-й холодной прокаткой,З степенью деформации при П-й холодной прокатке и магнитными свойствами после конечного отжига (фиг. 2).

Обозначения на фиг. 2: 0- все магнитные свойства соответствуют стали высшей марки 2012: 4- индукция В 5О ниже требований ГОСТ; ° — удельные ваттные потери на перемагничивание

Р„,, вьпп е требований ГОСТ .

Для реализации способа после ре- 45 кристаллизационного отжига делают измерение остаточной намагниченности двух листов толщиной 0 5 мм прибором ИМА-2А 2. Степень деформации обеспечивающую свойства стали марки 2012, определяют с помощью графика, приведенного на фиг. 2, из соотношения

55 — — 14,75 + 0,267 J, (7-), где,7 — показания прибора ИИА-2А на металле перед П-й холодной прокаткой.

Дпя реализации способа перед

;прокаткой. делают измерение коэрнитив ной силы металла прибором КИФИ-I.

Величину натяжения между клетями, необходимую для получения бездефектного металла, определяют с помощью графика, приведенного на фиг. 3, из соотношений

24,aS + 2,29 Zр, (Т)

Р,з = 19 85 + 2 29 Т, (Т)

Рз 9 85 + 2 29 J, (T) где Р„, Р„, Р „— оптимальные натяжения между 1 и

2, 2 и 3, 3 и 4 клетями стана; — показания коэрциР тиметра"на метал. ле перед прокаткой.

Реализация известного способав приведенном случае может бь|ть про1235948 металла на выходе агрегата невозможно

«5 36 . 75 Ю 45

Лж0 70 УУУ,м03() ЦЫ7 0М67п и /Рх

Щ г, 7

Составитель И. Липгарт

Техред В. Кадар Корректор M. Максимишинец

Редактор П. Коссей

Заказ 3063/25 Тираж 552 Подписное

В11ИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4 изведена только путем прокатки на стане целого рулона от партии металла с варьированием натяжения в про-, цессе прокатки. Это приводит к неопределенному увеличению доли дефектного металла в тех случаях, когда режим прокатки пробного рулона отливался от оптимального.

Реализация предлагаемого способа позволяет исключить дефекты прокатки типа "волна" и,"короб".

Достоинством предлагаемого способа является возможность легко определить структурно-чувствительные магнитные характеристики стали хоэрпитивную силу, магнитную проницаемость, электросопротивление и другие) с помощью средств неразрушающего контроля на большом числе из-. делий и оценить среднее для партии металла исходное структурное состояние перед очередной операцией термиИ- Я 77 Г Ю М

Пмазаи л,. удоду ру- gg ф 2

Pb7. Z у

Ю

\ ф

6 17

М 6 ф

4 15 ческой обработки или деформирования.

Использование средств электромагнитного неразрушающего контроля поэво5 ляет опрецелить оптимальный режим обработки непосредственно в технологическом потоке, выбрать оптимальный режим обработки для каждой конкретной партии и исправить при об1О работке отклонения структуры и физико-механических свойств, вызванные предыдущими стадиями технологической обработки партии металла.

Достоинством способа является также возможность управлять качественными показателями продукции в тех случаях, когда очередной операции обработки подвергают всю партию металла целиком и корректировать режим обработки с помощью обратной связи по качественным показателям