Способ производства магнезиального агломерата

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУ БЛИН

A t (gg 4 С 22 В 1/16

ОПИСАНИЕ ИЗОБРЕТЕНИ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Ф °

° °

° М

Чю

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTHA (21) 3774682/22-02 (22) 24.07.84 (46) 07.06.86. Бюл.В 21 (71) Институт черной металлургии (72) К.Г.Носов, А.А.Гринвальд, А.П.Шевченко, А.К.Иванов, Г.М.Дроздов

H,А.Гладков, В.И.Тимошенко, А.Г.Ульянов, 10.И;Гладилин, Л.Е,Фрадкин и Б.Д.Осипов (53) 669,1:622.785(088.8) (56) Металлург, 1965, М 12, с.ь -8.

Японский патент Ь 49-21004, кл. С 21 В 1/1О, 1974.

"Авторское свидетельство СССР

Ф 910809, кл. С 22 В 1/16, 1980. (54)(57) СПОСОБ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО АГЛОМЕРАТА, включающий введение твердого топлива в шихту из железорудных компонентов с содерЬО

„„SU„„1235952 жанием 57-67Х железа и 16,7-6,0Х окиси кремния, магнезиальных добавок и флюса, последующее смешивание, окомкование и спекание агломерата с отношением окиси кремния к окиси магния в нем, равным 4,6-8,9, о т л и ч а ю шийся тем, что, с целью обеспечения управления расходом топлива на спекание, повышения восстановимости агломерата и его прочности при восстановительно-тепловой обработке, количество вводимого твердого топлива изменяют в зависимости от изменения соотношения

SiO !8 0

Ре0 — - - - — в агломерате при этом веЭ личину этого соотношения уменьшают на 0 035-0,06 ед., начиная с 0,631,30 при уменьшении отношения на каждую абсолютную единицу.

1235952

Изобретение относится к подготовке сырья для черной металлургии.

Цель изобретения — обеспечение управления расходом топлива на спеклние, повьш ения восстановимости и прап ости при восстановительно †тепловой обработке агломерата.

Для достижения экономии кокса в доменной плавке с использованием агломерата необходима его хорошая восстановимость и высокие прочностные свойства. Эти характеристики агломерата обычно находятся в обратной взаимосвязи и при прочих равных условиях определяются расходом топлива на спекание. Показателем расхода топлива, прочности и восстановимости агломерата может быть содержание в нем закиси железа. Кроме того, свойства агломерата зависят от коли" чества пустой породы в шихте и добавок магнезии.

Таким образом, для оптимизации процесса спекания по расходу топлива и металлургических свойств агломерата (восстановимости и прочности при восстановительно-тепловой обработке) необходима связать содержание пустой породы в рудной части шихты (810 ), магнезию и закись железа в агломерате. Эти компоненты являются основными составляющими шлаковой связки агломерата, полученного из железорудного сырья с кислой пустой породой, структура и состав которой, в конечном итоге, будут определять восстановимость и прочность спека.

Наиболее эффективной является шлаковая связка ферритнокальциевая и ситаллоподобной структуры, формирующиеся из расплава. Получение агломерата с ситаллоподобной структурой шлаковой связки возможно при введении в аглошихту магнезиальной добавки, при определенном расходе твердого топлива на ее спекание, обеспечивающее в спеке соотношение

ЯО .ИРО

К вЂ” -- — —, которое находится в

РеО пределах 0,63-1,30, для отношения

SiO :MgO, равного 8,5 °

Соблюдение указанного предела соотношения окислов кремния, магния и за :иси железа создает наиболее благоприятные условия для формирования ситаллоподобной шлаковой связки, обеспечивающей экономию топлива на спекание и высокую восстановимасть при сохранении необходимой прочности агломерата. 3а этими пределами резко изменяется структура, а следовательно, и качественная характеристика агломерата.

Так, выше верхнего предела (Кп =

1, 3) при незначительном увеличении степени восстановления (К) агломерата (табл.1) с К = 20,8% (серия 2) до R 22,6/ (серия 1), резко ухудшается его прочностная характеристика, сопротивление разрушению снижается на 7,0%. (табл.1, серия 1, k =

1,30, фракция + 5 мм — 63,4%, се;рия 1, 1 = 1,72, фракция + 5 мм—

57,4%)

Это объясняется недостаточным расходом; топлива на спекание.

Для прецела ниже К = 0,53 наблюдается снижение как прочностных свойств, так и восстановимости агломерата (табл.1, К.= 0,63, серия 4, Фракция + 5 мм — 64,7% и К= 17„2% серия 5, к„ = 0,53, фракция + 5 мм—

62,8% и R = 13,4%).

В агломератах с повьппенным со,цержанием PeO, требующих большего расхода топлива, основная часть магния входит в состав магнетита, практически не участвуя в формировании шлаковой связки. Вследствие этого шлаковая: связка становится премущественно стекловидной, что приводит к повышению хрупкости агломерата, а следовательно, к снижению его прочности и васстановимости.

С уменьшением отношения 810 -Mg0 ниже 8,5 первоначальную величину

S1О . ИяО соотношения =- — - - (k = О 63

Fe0

1,3) снижают на 0,035 — 0,06 ед. на каждую абсолютную его единицу.

Следовательно, оптимальная величина

ЯО .M Î соотношения --- — — — при отношении

FeO

Si0 :MgÎ в агломератах ниже 8,5 может быть определена аналитически: по верхнему пределу (К „) — 1,30-(8,5-(SiO,:MgO)х/х х 0,035, (1)

По нижнему пределу (К „„)

k„к= 0 63 (8 5 (Si0 Mg0)x Jx

0,06, (2) где 1,30 и 0,63 — значения величины соотношения (SiO :MgO):FeO при Si0>.

;Mg0=8,5, соответственно верхний и нижний пределы; з 1235952 (SiO .MgO)x — конкретное значение э отношения окиси кремния к окиси маг в м ния агломерата ниже 8,5, для которо- с

ro определяется К„;

0,035 и 0,06 — коэффициент 5 у снижения величины и Кщ от пери бх воначальной на каждую абсолютную и единицу уменьшения в агломерате от- с ношения SiO MgO ниже 8,5, соответс ственно верхнего и нижнего пределов. 1р за

Например, SiO :МяО агломерата то ($10 :MgO)x ) равно 6,64, тогда ок

1 6, 64=1, 30-(8, 5 — 6, 64) x0,035=1, 23;

К Фракциями- R

+5 мм

SiO

:Мяа

Серия

6,64

1,23 63,1 22,3

0,36 62,2

g 6, 64=0, 63-(8, 5-6, 64) хО, 06=0, 52 . 15

Следовательно, при величине соотношения (SiO :Mg0) Ге0=1,23-0,52 агломерат с содержанием закиси железа в пределах от 5,4 до 12,8/ ((6,64:

:1,23) и (6,64:0,52)) будет обладать

20 повьппенной восстановимостью при оптимальной прочности (табл.2, серия

l 1) .

За пределами k = 1,23-0,52 качество агломерата хуже (табл.2, серия

l3).

Сопоставим агломерат серий 11 и

l3:

13 6,58 13,3

Предлагаемый способ позволяет получать агломерат с оптимальной эакисью железа. При этом исключается перерасход топлива при сохранении или повышении выхода годного, что, в конечном 4р итоге, обеспечивает управление расходом топлива на спекание.

Лабораторные данные по оптимальному расходу топлива по предлагаемому способу хорошо согласуются с опыт-45 но-промьппленными.

Авторами методом парного корреляционного анализа на ЭВМ получена функциональная связь .между содержанием в опытно-промышленном агломерате gp эакиси железа и показателем $10 :Mg0 при расходе топлива на спекание

6,0 кг на 100 кг рудной смеси, которая описывается уравнением

Fe0 1,3438x(SiO :Ng0)x-1,2041. (3) у

Сопоставление лабораторных данны» (фиг.2, расход топлива 6,0 кг) с опытно-промышленными по оптимальной акиси железа, рассчитанной по фор ле (3), показывает их.хорошую огласованность (табл.3).

Предлагаемый способ позволяет правлять восстановимостью и прочостными свойствами агломерата от зменения содержания кремния в потупающем на фабрику рудном сырье, табилизировать в спеке закись желеоперативно корректируя расход плива на спекание при колебаниях иси кремния в рудной части шихты расходе магнеэиальных добавок (изменения в агломерате отношения SiO

:NgO).

Реализация предлагаемого способа в промьппленности требует корректировки количества вводимого твердого топлива в шихту в зависимости от соотношения в агломерате SiO, MgO . и FeO.

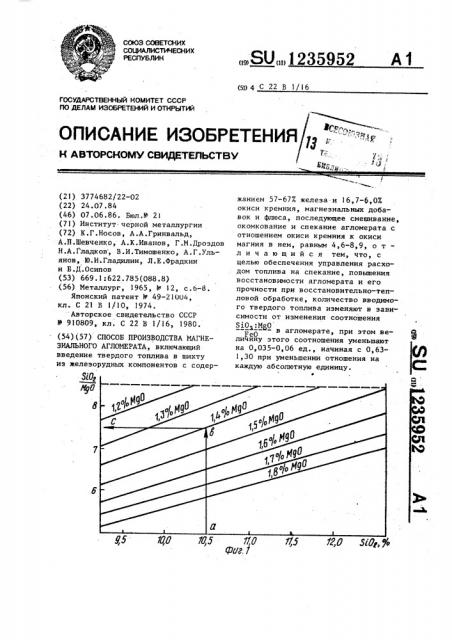

Для упрощения такой корректировки, для конкретных шихтовых условий, рекомендуется построить соответствующие графики, на которых отражаются зависимости: изменение отношения окиси кремния к окиси магния от содержания в агломерате $10 и MgO (фиг.l); график изменения расхода топлива на спекание от $10 :MgO на поле которого каждой конкретной величине SiO :Mg0 агломерата при L постоянном расходе топлива указано содержание в нем закиси железа (фиг.2). Находящаяся в рекомендуемых пределах величины соотношения (SiO .

:MgO):Fe0 закись железа обеспечивает высокую восстановимость агломерата при равновеликой прочности.

Так, для определения расхода топлива (кг) íà 100 кг рудной смеси (например, для спекания агломерата

ДМК:SiO =10,5/, М@0=1,4/ и Fe0=9,29) из точки а (фиг.1) восстанавливаем перпендикуляр на одну из наклонных линий графика, на которых указано содержание магнезии 1в нашем случае

Ng0--1,4X).

Полученную точку Ь проектируем на ординату. Искомой величине соотвЕтствует точка с- $102:Mgo=7.5

В обратной последовательности (фиг.2) определяем расход топлива:

Si0 .М80=7,5 (точка с ):Fe0=9,2/ (точка d ) и расход топлива — 6,0 кг (точка e ).

Пример. Агломераты спечены в лабораторной прямоугольной чаше!

235952

350" 250 мм из тонкоизмельченных желеэорудных шихт с кислой пустой породой, офлюсованных рядовым и долотомизированным известняком и известью.

Количество возврата 20 . Получена гамма агломератов с различным содер-, жанием окислов кремния, магния и закиси железа с близкими по значению отношениями SiO :NgO при сохранении 1р примерно одинаковой прочности (по выходу годного).

Исследовалась восстановимость агломератов в перемещающемся слое.

Проба массой 500 г (фракция 10—

20 мм) восстанавливается в течение

3-х ч генераторным газом (CO=32-34, CO =5/, остальное — азот) при постепенном нагреве до 1073 К.

Сравнительную оценку агломератов 2р при восстановительно-тепловой обработке проводят по степени восстановления (R) и сопротивлению разрушению (выход фракции + 5 мм).

Как видно из табл.2, степень вос — 25 становления агломератов при восста- новительно-тепловой обработке в перемещающемся слое различна и опреде— ляется не отношением SiO :MgO (по известному способу), а величиной со- Зр отношения (Б10 :NgO):Fe0 — по предлагаемому способу.

Это иллюстрируется сравнением .агломератов, полученных по предлагаемому и известному способам с близ- З кими по значению отношениями Si0,:

:NgO (табл. 4) .

Показатель $ 0 :MgO отражает количественную ($10 ) и качественную (МРО) стороны шлаковой связки, которая, в основном, и предопределяет прочностные характеристики агломерата. В выражении (3) обосновано получение агломерата с отношением SiO,< .

:11еО, равным 4,-8,9. Однако, как по- < казывают данные табл.5, верхний предел отношения SiO,:M80 целесообраэ— но снизить с 8,9 до 8,5 ед., так как при примерно одинаковом среднем значении выхода фракции + 5 мм для

1 0 :NgO, равным для 8,5 и 8,9 66,3/ и 65,9 соответственно, колеблемость по разовым пробам для отношения $ 0

:Ng0=8,5 в 2,8 раза ниже, чем для отношения 8,9 (6,1:2,2=2,8). Это сви-SS детельствует о более устойчивом технологическом режиме спекания агло †. мерата при отношении Si0 :Mg0=8,5.

Граничные пределы величин соотношения {SiÎ :MgO):FeO, обеспечивающие повышейную восстановимость и сохранение высокой прочности при восстановительно-тепловой обработке (co)IpoTHBJleHHp разрушению по выходу фракции + 5 мм более 63 ) охватывают серии опытов 2-4 и, соответственно, равны 1,30 и 0,63 (табл,1), Принимаем верхний предел величины соотношения ($10 .NgO):FeO равным

1,30; нижний — 0,63, при $1.0 :NgC=

=8,5.

Экспериментальные данные для обоснования снижения величины соотношения (SiO :NgO):FeO (k) от перво— начальной, равной 1,30-0,63, на каж,дую абсолютную единицу уменьшения отношения $1.0 Mg0 ниже 8,5 на

0,035-0,06 ед. сведены в табл.б.

Снижение величины К на единицу уменьшения отношения БО :NgO (non.

14) определяем путем деления разности величины К (поз.13) на разность отношения $1.0 :MgO (поз.12).

Например, поз.14 = поз.13 поз.12:= (поз.П, серия 2 — поз.11, серия 6) : (поз.!О, серия 2 — поз.10 серия 6) := (1,30-1,288) : (8,508,13) -= 0,012 : 0,36 = 0,032.

Причем, для обоснования изменения верхнего предела (К = 1,30) базируемся на данных серий 2,6,9 и !1 (табл.6), для нижнего предела (К„ =

= O,63) — используем данные серий

4,7,10 и 12.

По единичным значениям снижения величины К (поз.14) находим среднее значение снижения величины на каждую абсолютную единицу уменьшения показателя $10 :Mg0: по верхнему пределу

n =. (0,032+0,037+0,035):3=0,0347, которое округленно равно п „ = 0,035; по нижнему пределу п„ = (0,064+

+0,058+0,059):3=0,0603, которое округленно равно n„ = 0,06.

Следовательно, для достижения управления расходом топлива и эконо— мии кокса в доменном переделе путем повышения восстановимости агломерата и erо прочности при восстановительно-тепловой обработке оптимальная величина соотношения (SiO :NgO):FeO 2 при отношении $10 :MgO в агломерате ниже 8,5 может быть определена аналитически по формулам (1) и (2) .

Внедрение предлагаемого способа не требует дополнительных капитало7 )235952 8 вложений, его можно легко реализовать на спекание (фиг.2), полученных эксв промышленности. Дпя этого корректи- периментальным путем для конкретных ровку расхода топлива на спекание шихтовых условий. агломерата необходимо производить, Зкономическая эффективность припользуясь зависимостями изменения 5 менения предлагаемого способа выражавеличины (SiO ÌgO):FåO: от содер- ется в экономии расхода твердого жания в агломерате окислов кремния топлива на спекание и снижении кокса и магния (фиг.1); от расхода топлива в доменном переделе.

Таблица !

Седернанне 1

Показатели

Шихта омерат

ЫО Sia,ö

M8O FeO (й) 810 M80 Углерод

1,72

22,6 57,4

2,75 51,37 4,95 10,95 1,29 1,25 8,49

2 2,85 51,50 6,54 11,05 1,30 1,25 8,50 1,30 20,8 63,4

19,3 64,7

I 7,2 64,7

13,4 62,8

3 3 30 51,64 9,66 11,12 1,31 1,25 8,49 0,88

4 3,80 51,79 13,46 1),19 1,32 1,25 8,48 0,63

5 4,00 51,97 15,89 I!,03 1 30 25 8 48 0 53

Таблица 2

Серия

Содержание, Й

Показатели икта Агломерат

СаО лерод Fe FeO Si0 И80

SiO акция +

НИ

1 1

80:М

FeO (4) l3,4 62,8

13,7 62,3

13,3 62 ° 2

5 4е00 51 ý97 15р89 11р03 1 р30 I р25 8 ° 48 Ор53

8 4р45 52р12 17р40 11 р34 р40 1р25 8 10 Ор46

D,36

l3 4,80. 51,83 18,10 11,52 1,75 1,25 6,28

По предлагаемому способу

2 2 ° 85 51,50 6,54 11,05 1,30 1,25 8,50 1,30

20,8 63,4 !

9,3 64 ° 7

21 4 63 0

3 3,30 51,64 9,66 11,12 1,31 1,25 8,49 0,88 б 2,90 51,35 6,3! 11,14 1,37 1,25 8,13

1 29

1,23 22,3 63,1

1,73 1,25 6,64!

1,49! l 3,00 50,52 5;38

Таблица 3

Si02, . MgO

Показатели

7,0 6,5

8,0 .7,5

8,5

Содержание FeO в агломерате по данным, 7. лабораторным

9,2 8,5 7,7

10,8 9,9 опытно-промьппленным

l0,22 9,55 8,87 8,20 7,53

1235952

Таблица4 (Sэ.0, 1g0):Fе0 к) Бдо NgO

Степень восстановления (R) %

Серии

8,50, 8,49, 8,48 1,30, 0,88, 0,53 20,8, 19,3, 13,4

2,3,5

li,29, и 0,46

1,23, и 0,36

21,4, 13,7

22,3, 13,3

8, 13, 8,10

6,64, 6,58

11,13

Та блица 5

S i0

И80

8,5

8,9

66,3

65,9

Среднее значение

Колеблемость: макс. мин.

67,2

65,0

67,0

60,9

Разница макс.— мин, 2,2 таелина Ь

Содераакне, 8

Серка ателн явность

° ь т si0,siv, с

10, 1hg0

Агломерат Cs0

«ь ерад Ра,е iO Н8б iq

Уе0 фракция )ISO

+5мм

Верхнего предела 1„30

8,50 1>30

8,33 l>288 0,37 0,012 0,032

7>27 1ь256 0>86 0 ° 032 0>037

6,64 1>234 0,63 0,022 0,035

Нкенего предела k ° 0,63 а

8,48 0>ЬЭ

8,12 0>607 0,36

0,023 0,064

0,040 0,098

7,43 0,567

6,61 0,519 0,82 0,048 0,059

Прочность по ГОСТ, сопротивление удару выход фракции + 5 мм, %

2 .2,85 51>50 6>54 11,05 l>30 1,25 20,8 63,4

Ь 2>90 51,33 6,31 11,14 I 37 1 25 21,4 ЬЭ,() 9 2,95 51,07 5,79 11,34 1,56 1,25 21,7 63,:?

11 Э,ОО SÎ>52 5,38 II 48 1,73 1,25 22,3 63,1

Среднее (0,032 + 0,037 + 0,035) : 3 0,3471 n 0>035

3>80 SI,79 13,46 11 ° 19 11 32.1,25 17,2 64 ° 7

7 3,85 51,63 !3,38 11,2! 1,38 1,25 17>4 64, 9

l0 3,90 Sl 48 13,10 11,29 1,52 1>25 17,8 64,2

l2 4,00 51,24 !2,73 !1,37 t>72 1,25 18,0 64,3

Среднее (0>064 + 0,058 + 0,059) t 3 0,0631 n„ 0>06,Сидение аелняини) от пераоначапьной 1,3 0 63 на хандую аасэльотнун единицу уменьиення отноаения 8!О .МВО нине 8.5 (n) 1235952

Ее0

%Ген

127%FeO

Х7 Хр ХУ ко 41 b;z 6,3 44

Росюд л оплиба на. 1Мл.г рудной снеси, кг (Рог. Г

Составитель Л.Шашенков Редактор П.Коссей Техред В.Кадар Корректор В.Бутяга

Заказ 3064/25 Тираж 567 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, r.Óæãoðîä, ул.Проектная,4