Чугун для конфорок электроплит

Иллюстрации

Показать всеРеферат

СО|ОЭ. СОВЕТСНИХ

РЕСПУБЛИК (5D 4

ОПИСАНИЕ ИЭОБРЕТ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ г °

° Ю

° ° см

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

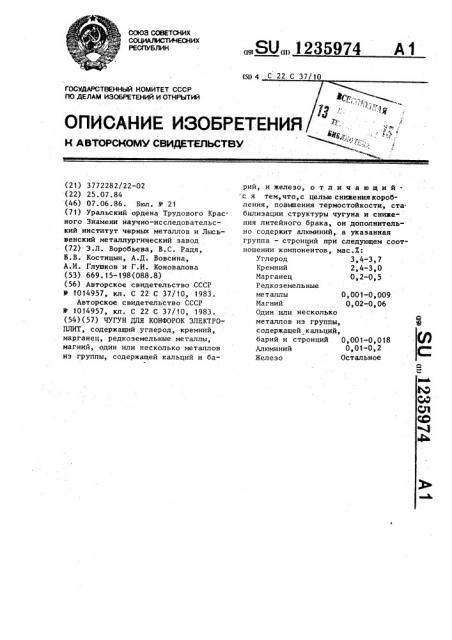

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTHA (21) 3772282/22-02 (22) 25.07.84 (46) 07.06.86. Бюл. 9 21 (71) Уральский ордена Трудового Красного Знамени научно-исследовательский институт черных металлов и Лысьвенский металлургический завод (72) Э.Л. Воробьева, В.С. Радя, В.В. Костицын, А.Д. Вовсина, А.И. Глушков и Г.И. Коновалова (53) 669. 15-198(088.8) (56) Авторское свидетельство СССР

У 1014957, кл. С 22 С 37/10, 1983.

Авторское свидетельство СССР

В 1014957, кл. С 22 С 37/10, 1983. (54)(57) ЧУГУН ДЛЯ КОНФОРОК ЭЛЕКТРОПЛИТ, содержащий углерод, кремний, марганец, редкоземельные металлы, магний, один или несколько металлов из группы, содержащей кальций и ба„„SU „„1235974 А 1 рнй, и железо, отличающийся тем,что,с целью снижениякороблення, повыпения термостойкости, стабилизации структуры чугуна и снижения литейного брака, ои дополнительно содержит алюминий, а указанная группа — стронций при следующем соотношении компонентов,. мас.Х:

Углерод 3,4-3,7

Кремний 2,4-3,0

Марганец 0,2-0,5

Редкоземельные металлы 0,001-0,009

Магний 0,02-0,06

Один или несколько металлов из группы, содержащей кальций, барий и стронций 0,001-0 018

Алюминий 0,01-0,2

Железо Остальное

1235974 2

Изобретение относится к черной металлургии и плиточному производству, а именно к составам высокопрочных чугунов, производимых в электро-печах для тонкостенных отливок,.работающих в условиях частых нагревов и охлаждений в контакте с воздушной и водяной средой.

Цель изобретения — снижение короб. ления, повышение термостойкости,стабилизации структуры чугуна и снижение литейного брака.

Пример. Чугун выплавляют в

400-килограммовой индукционной печи с использованием Si-Mg-Ca-Ва -РЗМ-лигатуры.

Лигатуру вводят на дно разогретого ковша в количестве 1,3-2%. Температура металла при разливке составо ляет 1400-1420 С. Для сравнения выплавляют известный чугун. Химический состав выплавленных чугунов приведен в табл. 1.

Чугун предлагаемого состава в отличие от известного дополнительно содержит алюминий и может содержать стронций.

Верхний предел содержания марганца и кремния ограничен в связи с тем, что более высокое их содержание приводит к резкому снижению пластических свойств чугуна, ухудшению формы графита, более низкому баллу по структуре. Кроме того, предлагаемое сочетание в содержании кремния и марганца, являющихся соответственно ферритизатором и перлитизатором структуры, ограничено с целью получения наиболее благоприятной с точки зрения наработки на ресурс ферритной металлической ос-. новы.

При содержании магния и РЗМ ниже нижнего предела получаются формы графита (1-2-й баллы по структуре), не позволяющие получить высокую наработку на ресурс и теплосмены. При содержании указанных элементов вьппе верхнего предела в структуре чугуна появляется ледебурит, что является браковочным признаком, а также неблагоприятная дендритная структура феррита.

Кальций, барий и стронций — элементы одной группы, действие каждого из них усиливается введением другого в зависимости от содержания магния и

РЗМ. Присутствие одного или нескольких элементов из этой группы необходимо, так как позволяет снизить ли5

1О !

40 тейный брак, снять отбел, очистить чугун от вредных примесей, в частности серы, повысить окалиностойкость, а следовательно, наработку на ресурс.

Стронций является самым активным из известных металлов группы ЩЗМ. В сочетании с кальцием или барием или с каждым из них он существенно усиливает их активность и положительное влияние на устранение отбела и снижение литейного брака. Особенно существенно влияние Sr проявляется при содержании в чугуне серы более 0,1%.

При более низком содержании серы достаточно модифицирования одним или двумя ЩЗМ, Пределы по содержанию ЩЗМ

:выбраны, исходя из их положительного влияния на служебные характеристики конфорок и предельной растворимости в чугуне.

Снизить количество РЗМ без ухудшения формы графита стало возможным за счет введения элементов ЩЗМ и алюминия. При указанном проценте ввода

ЩЗМ и алюминия количество РЗМ до

0,01%. является достаточным для глубокой степени раскисления и десульфурации чугуна с целью получения компактных форм графита от действия магния.

Кроме того, алюминий удлиняет модифицирующий эффект ЩЗМ. Положительное влияние алюминия также связано с его графитирующим действием. Условия кристаллизации чугуна конфорок с высокой скоростью охлаждения способствуют образованию цементита, что резко снижает служебные свойства конфорок. Алюминий уже при содержании на нижнем пределе позволяет значительно снизить отбел. Верхний предел обусловлен появлением литейных дефектов при содержании AE > 0,2% и ухудшением форм графита.

Таким образом, введение алюминия в чугун, особенно в сочетании С ЩЗМ, способствует повышению ресурса, стойкости против термического удара, снижает расход дорогих и дефицитных РЗМ, позволяет стабильно получать структуру чугуна с компактными формами графита, снижает литейный брак (табл.1 и 2).

Предлагаемый состав чугуна позволяет при указанном сочетании элементов получить определенное соотношение компактных форм графита — вермикулярного (ВГ) и шаровидного (ШГ).

Оптимальное соотношение ВГ:ШГ-1:1.

74 з 12359

Исходя иэ этого,разработана пятибальная шкала,по которой оценивают структуру чугуна го влиянию на сопротивление термической усталости и термическим ударам (табл. 1 и 2). Максимальный балл имеет оптимальная структура (ВГ;ШГ=1:1 при однофазной матрице), минимальный балл имеет чугун с пластинчатым графитом, остальные баллы — промежуточные формы графита при г( разных соотношениях перлита и феррита. Так, 4 балл — соотношение ШГ:ВГ=

1:0,3.

Из чугуна предлагаемого состава отливают гребенки, клиновидные про- 15 ларееssa1

1 йиеаей 3,4

Ьаезей 3,4

8езисией 3, 7 йеримй 3,7

Средекй 3, S

CpcNw0 3,5

Ibad средаего 3,.2

Звае еереееге 3,8

2,4

2,4

0,2

0,2

О,001

О, 001 0,001

0900t

0,009 .

О, 009

0300S

0,005

0,00085

0,01

О, О I

0,02

0,02

Особ

0,06

0,036

0,036

0,010

0,07

О,ОО! O,ОО1

О,О1

3,0 0,5

О, 018

О, 005

0,2

3 0

2 7

2,7

0,5

0,010 0,003

О@2

О, 35 0,005 О, 002 0,003 О, 10

0.35 0,005 0,005

0,20

2,3

0,15

0,60

0,005

0,020

3,2

0,3

2,55 0,45

З,У 3 9

Зе 12 Ов67

Нкееий 3,2

0,005 0,005

О,О2

0,07

0I04

0,06 ое01 Ое05

0,20 0,25

0,10 0,15

3,6

OiOS

0,027

0,02

0,013

09t

0,08

3,4

Таблица 2

0,3

0,45

0,40

115

0,20

142

0,15

144

О,б

3

S

Ь

8 ггейест9

11 бы на отбел, трефы, конфорки для испытаний на ресурс и трещиностойчивость при термических ударах. Испытания чугуна проводят по известным методам на относительную термическую стойкость. На ресурс конфорки испытывают на электроплитах. Результаты испытаний приведены в табл. 2.

Из приведенных данных видно, что предлагаемый чугун более экономичен, чем известный, имеет на ЭОХ более высокий ресурс, повышенную стойкость против термического удара, что позволяет успешно использовать его для конФ рок электроплит.

1235974

4 .Э

Продолжение табл.2

0,75

20

0,4

40.

13

28

*)

Ресурс определяют в течение 500 ч.

Редактор Н. Яцола

Заказ 3065/26 Тираж 567 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

0,54

0,30

Составитель Н. Шепитько

Техред В.скадар Корректор А. Ференц