Литая штамповая сталь

Иллюстрации

Показать всеРеферат

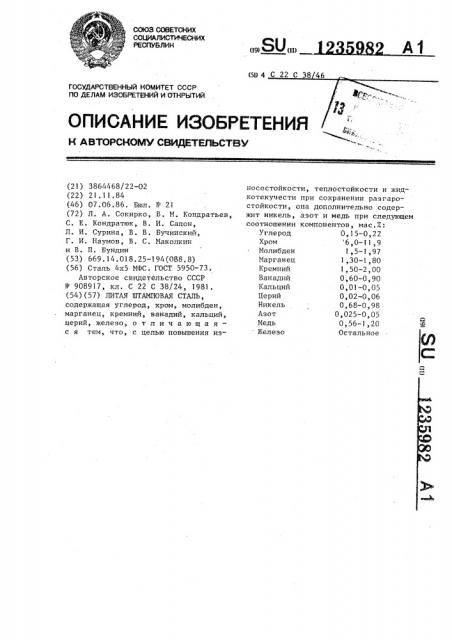

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (Ю (50 4

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3864468/22-02 (22) 21.11.84 (46) 07.06.86. Бюл. И- 21 (72) Л. А. Сокирко, В. М. Кондратьев, С. Е. Кондратюк, В. И. Салон, Л. И. Сурина, В. В. Бучинский, Г. И. Наумов, В. С. Маколкин и В. П. Бундин (53) 669.14.018.25-194(088.8) (56) Сталь 4х5 МФС. ГОСТ 5950-73, Авторское свидетельство СССР

Р 908917, кл. С 22 С 38/24, 1981. (54)(57) ЛИТАЯ ШТАМПОВАЯ СТАЛЬ, содержащая углерод, хром, молибден, марганец, кремний, ванадий, кальций, церий, железо, о т л и ч а ю щ а я— с я тем, что, с целью повышения износостойкости, теплостойкости и жидкотекучести при сохранении разгаростойкости, она дополнительно содержит никель, азот и медь при следующем соотношении компонентов, мас.7:

Углерод 0,15-0,22

Хром 6,0 — 11,9

Молибден 1,5 — 1,97

Марганец 1,30-1,80

Кремний 1,50-2,00

Ванадий 0,60-0, 90

Кальций 0 01-0,05

Церий 0,02-0,06

Никель 0,68-0,98

Азот 0,025-0,05

Медь 0,56-1 20

Железо Остальное

1235982

Изобретение относится к области металлургии, в частности к сталям, используемым для получения литого штампового инструмента горячего деформирования.

Целью изобретения является повышение износостойкости, теплостойкости и жидкотекучести при сохранении раэгаростойкости литой штамповой стали.

Введение в сталь азота в количестве 0,025-0,05Х приводит к повышению износостойкости и теплостойкости предлагаемой стали, а также оказывает модифицирующее влияние.

Введение меди в сплав в количестве 0,56-1,20 придает предлагаемой стали жидкотекучесть, достаточную для получения литых заготовок штампового инструмента при литье в водоохлаждаемый кокиль, без дефектов литейного происхождения. Наряду с чисто технологическим свойством придавать стали повышенную жидкотекучесть присутствие меди способствует развитию дисперсионного отвердения сплава при термической обработке. Содержание меди меньше 0,56 недостаточно повышает жидкотекучесть, содержание свыme 1,20 приводит к резкому снижению раэгаростойкости сплава.

Предлагаемая сталь испольвуется в термообработанном состоянии по следуromåìó режиму. а

Закалка. Нагрев до 1100-1150 С, 5 охлаждение в масле. Твердость после закалки 20-25 HRC. о

Отпуск. Нагрев до 650-680 С, выдержка 1,5-2 ч, охлаждение на воздухе. Твердость после термической обработки 44-46 HRC.

Структура предлагаемой стали после полного цикла термической обработки представляет собой высоколегированную аустенитную металлическую основу с карбидами типа M С и мелЛ 6 кодисперсными нитридами ванадия.

Химический состав предлагаемой стали и ее эксплуатационные и технологические свойства приведены в таблице.

Предлагаемая сталь имеет в 2,5 раза более высокую износостойкость, о на 40 С более высокую теплостойкость

25 при сохранении раэгаростойкости на прежнем уровне, на 30-40Х более высокую жидкотекучесть по сравнению с известной. Зкономический эффект достигается эа счет повышения стойкости инструмента.

1235982

1

1

1

О л

1h- А о а с» о

g g Ill v v

If V$

1 1 0»»« оо

l»

О V о о

I» I о v о о

1 Е»

Cl О о о

I Щ

1 Ф»

CO

Ф

О

О «О

СЧ РЪ

«О «/Ъ

«« Ъ

Ю л с

«а3

Ю О

О О

О«

О

IA Л

Ю О а а

О О

Ф «:О

CO О« а ° «

Ю О

С0

О а

О C«I

tel

О

v a о3

3 I д!

О3 I ° °

Р )

О

О 1

v о ,3

1 Э

« .О

О

Ф

О Q а

О О

Ю

О а а

Ю О а A

О О

ill

О О а а

О О

° О

О

° .

О

О О а, а

О О о о

In O

Л VI а а

О О

«»3 Ф

Л ICI а

О О

«О а

МЪ

О а

1Я-!

«11 О

« .0

4 .ф. (6 («1

IA а

О Ю

С4 а

С 4

О«О« а

Q л а

4М

МЪ а

IA lA

О

«О

6l И и

OI и l 1

С«3

Л О

»«А44

О« Сб

СЧ а

О О

IA а

1Й О

11

I )I! Оф 21»

l ао! ° 11 Ой

О О ф

° . IA

О е О - О О« а а ° а а

О а

О а О О О

СЧ «О Л

«,О «О «О О «О

m л О

О СЧ О «О «О «О а а A а

СЧ С«1 СЧ сЧ сИ М О