Анодный кожух алюминиевого электролизера с верхним токоподводом

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51) 4

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3797535/22-02 (22) 24.07.84 (46) 07.06.86. Бюл. № 21 (71) Всесоюзный ордена Октябрьской

Революции научно-исследовательский и проектный институт алюминиевой,магниевой и электродной промышленности (72) М.К.Кулеш. (53) 669.713.7(088.8) (56) Патент США - 3509030, кл. С 25 С 3/08, 1970.

Заявка Японии ¹- 57-25638, кл. С 25 С 3/12, 1982. (54)(57) 1. АНОДЕЫЙ КОЖУХ АЛЮМИНИЕВО—

ГО ЭЛЕКТРОЛИЗЕРА C ВЕРХНИМ ТОКОПОДВОДОМ, включающий колокольный газосборник,стальной каркас, внутри которого расположены анодная масса и угольное тело, отличающийся тем, что, с целью повьппения качества ано—

„„Я0„„1236ОО1 да, каркас выполнен из двух жестко, герметично соединенных между собой элементов, причем верхний элемент выполнен из металла с более высокой теплопроводностью, чем материал нижнего элемента, и установлен по периметру анодной массы.

2. Анодный кожух по п.1, о т л ич а «o m, и и с я тем, что стенки верхнего элемента каркаса выполнены с переменной толщиной,при этом отношение толщины стенок верхнего элемента к толщине стенок нижнего элемента составляет 0,5 — 6,0.

3. Анодный кожух по п. 1, о т л и ч а ю шийся тем, что стенки Я верхнего элемента выполнены с переменной высотой, при этом отношение высот стенок верхнего элемента ко всей высоте каркаса составляет 0,30,6.

3 12

Изобретение относится к области цветной металлургии, в частности к злектролитическому производству алюминия к конструкции анодногo устрой) ства алюминиевого злектролизера с самаобжигающимся анодом и верхним токоподводом.

Целью изобретения является повышение качества анода.

Изобретение заклочается, н том что анодный кожух состоит из двух жестко, герметично соединенных между собой элементов, причем верхний элемент, покрытый снаружи слоем теплоизоляционно!"о материала, изготовлен из металла (алюминия, магния, меди, титана или сплавов на их основе) с более высокой теплоправаднастью, чем сталь и установлен по периметру анадной массы.

Стенки верхнего элемента каркаса выполнены с. переменной толщиной, при этом отношение толщины стенок верхнего элемечта к толщине стенок нижнего элемен" 0 5-6,0.

Стенки верхнего элемента выполне.ны с переменной высотой, при этом отношение высот стенок верхнего элемента ко всей высоте каркаса составляет 0,3-0,б.

Толщина стенок н!ккнега элемента каркаса одинакова по всему ега периметру. Верхний элемент на отдельных .участках периметра имеет различную толщину, например толщина торцовых стенок больше толщины працольных стенок, но меньше толщины стенок на угловых участках. Если отношение толщины стенок верхнего элемента к толщине стенок нижнего элемента на одних и тех же участках периметра анода менее 0,5 то нагрев верхних г;:ери ферийпых слоев массы недостаточен, Когда это отног ение более 6,0 эффект от применения технического решения сохраняется, но напрасно расходуется металл.

Общая высота каркаса на каждом участке па его периметру одинакова, высоты элементов различны, причем высота верхнего элемента возрастает послецона.тельно ат угловых к торцов вым и к продольным участкам., При отношении высоты стенок верхнего элемента ко всей высоте каркаса на одинаковых участках периметра анода менее 0,3 нижняя кромка элемента, выполненного из металла с высокой теплопронодностыо, оказывается в зоне

3б001 2 температур, равных или превышающих темгературу плавления металла, что приводит к разрушению и гыходу из строя каркаса анодвого кожуха.

Увеличение указанного от11ошения более 0,6 не обеспечивает достаточный теплаперенос и размягчение верхнего периферийного коксопекового слоя.!

1азначение теплоизоляции, покрывающей снаружи стенки верхнего элемента каркаса, состоит в том, чтобы сократить до минимума рассеивание тепловой энергии в окружающую среду и более эффективно осуществить нагрев верхнеt.О периферийного коксопекавога слоя.

Толщина теплоизоляцианнаго слоя мажет быть неодинакова по г!ерпметру каркаса, например на yt JlotJt>t?c участках больше, чем на участках у середины продольных сторон. Возможнатакже приNE tIåíèå и различных теплоизоляционных материалов на углавь1х, торцовых и продальньг;. участках пер;в!етра верхнего элемента.

Внутренние павер-1?!аст!! элементав, соприкасающихся с теплом анода, распала Г я ются H Одни и тех же вертикаль— !

1ь!х 1!лОскастях, т . е . Злеме!!т!! с ть Ic v ются таким образом, чтобы па Itt!IIftt

H?c КО!1Тс!кта не бьцlа y cтупа „

Для устранения допа ttttlreJII II»tx rjeформаций каркаса нагрузки, которые испытывают стенки верхнего элемента должны гередаваться на контрфарс35 ые балки, пояса и ребра жесткости, а узел крепления двух aJle?tettтон дол— жен обеспечивать требуемую жесткость

? прочность и надежность в течение

8-10 лет эксплуатации анаднага кожуха .

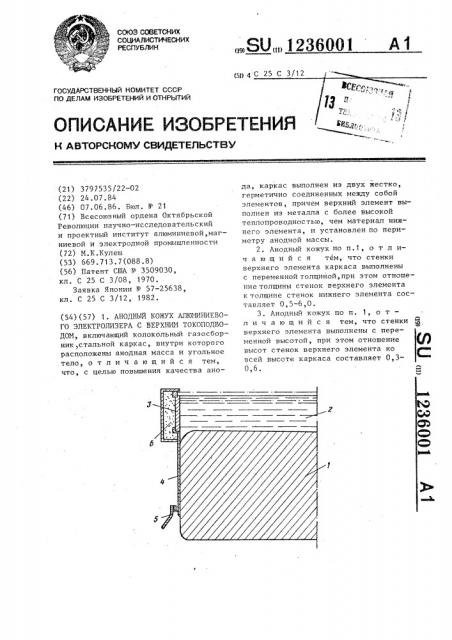

На чертеже изображена предлагаемое устройство,, разрез. устрОйстнО содержит конус t спекания и >1идкую вводную массу 2, котоФ рые содержатся íttутри каркаса анодного кожуха, состаяцего из верхнего алюминиевого Э и нижнего стального

4 элементов, а также газасбарнаго колокола 5 и нар;.жнаго тепла .зо IBöèî tKQ ного слоя б .

Пример. Та.!!цина нижнего стального элемента 10 мм, Bpplcíåãî алюминиевого элемента на угловых у IE ñòêàõ по ега п1.риметру 30 !а1, на торцовых

55 2с

2. мм и то.пцина прадальн1!х стенок верхнего элемента 20 мм. Высота верхнего ал!оминиенога элемента на угловых участtcax 600 мм, на торцовых

1236 наружу через неплотности, в стыке элементов предусмотрена необходимая герметизация за счет выравнивания торцов стенок элементов или установки термостойких уплотняющих проклаСоставитель Н.Черных

Редактор Л.Гратилло Техред Л.Сердюкова Корректор Л.Патай

Заказ 3067/28 Тираж 615 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

550 мм и высота продольных стенок

500 мм.

Верхний элемент стыкуется с нижним таким образом, чтобы их внутренние поверхности располагались в одних и тех же вертикальных плоскостях (без уступа) . Снаружи предусмотрен слой теплоизоляции (130 мм), выполненный из шамотной крупки; зазор между верхней торцовой гранью каркаса и стальным настилом, предназначенным для перемещения персонала, который производит операции на аноде, перекрыт керамическим несыпучим материалом (кирпичами, плитками и т.п.)

Для того, чтобы жидкотекучие составляющие коксопекового слоя не про— никали в теплоизоляционный слой и док.

В результате использования устройства температура верхних слоев массы у стенок каркаса повышается о от 50 — 90 до 130-150 С, что обеспечи001 4 вает равномерное распределение углеродистого сырья по зонам горизонтальной поверхности анода, приводит к увеличению высоты конуса спекания по его перифериии сокращает количество жидкотекучих составляющих массы, которые протекают по боковым граням до расплава, улучшает качество анода снижает расход углеродистого сырья фторсолей, электроэнергии, неуглероживание, "запененность и температуру электролита, а также увеличивает выход по току и производительность электролизера.

На электролизере с верхним токоподводом, работающим на силе тока

156-158 кА с расходом технологической электроэнергии 16060 кВтч на

1 т алюминия и расходом анодной массы 584 кг на 1 т алюминия,применение предлагаемого технического решения позволит улучшить качество анода и сократить расход массы приблизительно на 14 кг на 1 т алюминия а также снизить падение напряжения в электролизере и расход технологической электроэнергии примерно на

150 кВтч íà i т алюминия.